- اصفهان، اتوبان ذوب آهن، منطقه صنعتی اشترجان، خیابان پنجم،پلاک 119

- sakhtafzacompany@gmail.com

- ساعات کاری: از شنبه تا چهارشنبه ساعت 7:30 الی 15:30

فهرست

در صنایع فلزی، بهبود خواص مکانیکی، شیمیایی و ساختاری مواد یکی از اهداف مهم و همیشگی است. عملیات حرارتی (Heat Treatment) به مجموعهای از فرآیندهای کنترلشده گرمایی گفته میشود که با تغییر در ساختار داخلی فلزات و آلیاژها، ویژگیهایی چون سختی، استحکام، چقرمگی و مقاومت به خوردگی را بهبود میبخشد. این عملیات نقش حیاتی در افزایش عمر و عملکرد قطعات صنعتی، ابزارها و تجهیزات حساس دارد. ما در مجموعه سختافزا خدمات تخصصی مشاوره و اجرای عملیات حرارتی را ارائه میدهیم.

عملیات حرارتی فرآیندی است که در آن با حرارت دادن و سرد کردن کنترلشده، ساختار میکروسکوپی و خواص فیزیکی فلزات تغییر میکند. این عملیات برای افزایش سختی (Hardness)، استحکام (Strength)، چقرمگی (Toughness)، شکلپذیری (Ductility)، مقاومت به سایش (Wear Resistance) و خوردگی (Corrosion Resistance) کاربرد دارد. اهمیت عملیات حرارتی در تولید قطعاتی با خواص مکانیکی دقیق و کارایی بالا در صنایع خودروسازی، هوافضا، نفت و گاز، ابزارسازی و پزشکی غیرقابل انکار است. بدون این فرآیند، دستیابی به بسیاری از الزامات مهندسی و عملکردی قطعات ممکن نخواهد بود.

برخی از کاربردهای عملیات حرارتی عبارتند از:

فلزات عموما دارای نوعی ساختار کریستالی هستند. منظور از بلور فلزی، آرایش منظم و تکراری اتمها در فضای سه بعدی است. این تکرار منظم، که به آن سلول واحد (Unit Cell) میگویند، کوچکترین واحد ساختاری است که با تکرار آن، کل ساختار بلوری یا کریستالی فلز تشکیل میشود.

بیشتر فلزات در دماهای مختلف دارای یکی از سه ساختار اصلی مکعبی وجوه پر (FCC)، مکعبی مرکزپر (BCC)، یا ششوجهی فشرده (HCP) هستند. ساختار FCC مانند مس، آلومینیوم و نیکل دارای آرایشی بسیار فشرده و دوازده همسایه برای هر اتم است، در حالی که BCC مانند آهن در دمای اتاق، کروم و تنگستن هشت همسایه دارد و کمتر فشرده است. ساختار HCP نیز بسیار فشرده بوده و دوازده همسایه دارد. درک این ساختارها برای عملیات حرارتی و مهندسی مواد بسیار حیاتی میباشد.

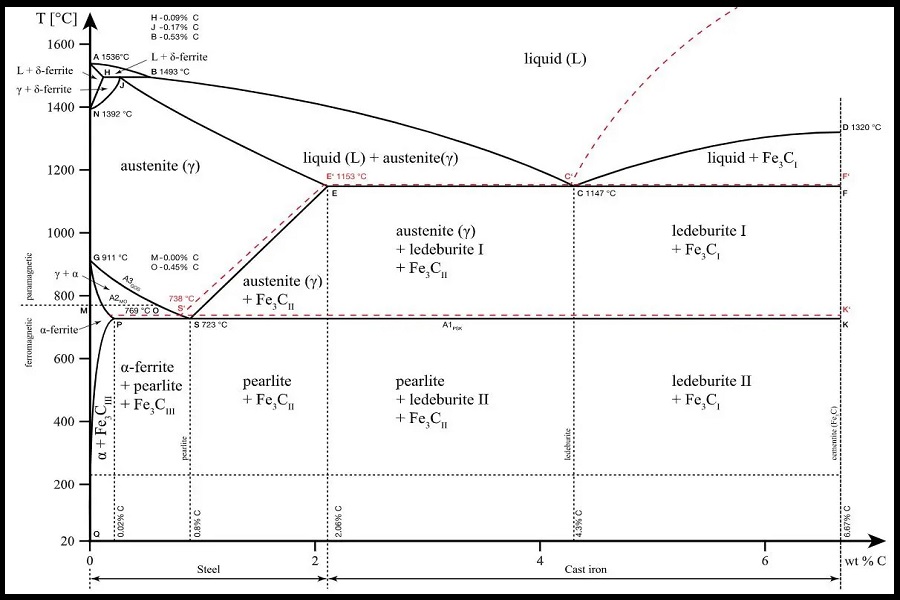

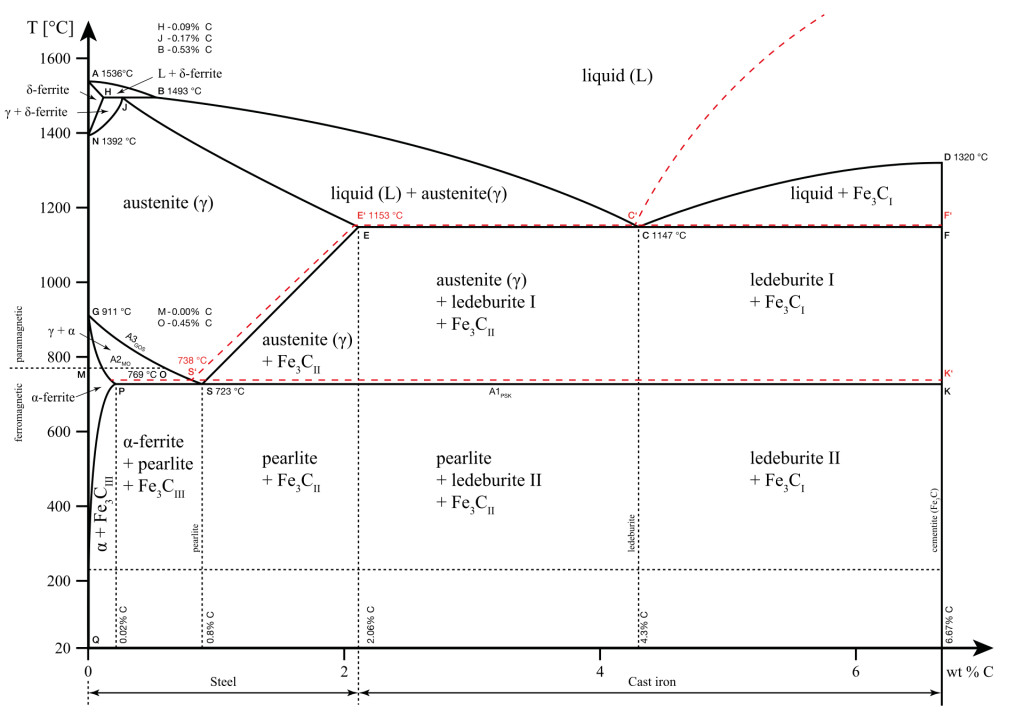

یکی دیگر از دانشهای لازم برای اجرای عملیات حرارتی، آگاهی از دیاگرامهای فازی (Phase Diagrams) است. دیاگرامهای فازی نمودارهایی هستند که رفتار آلیاژها را در دماها و درصدهای مختلف عناصر آلیاژی نشان میدهند. این دیاگرامها مشخص میکنند که در هر دما و ترکیب شیمیایی، چه فازهایی پایدار هستند و چگونه فازها با تغییر دما به یکدیگر تبدیل میشوند. در عملیات حرارتی، شناخت دقیق دیاگرامهای فازی برای تعیین دمای بحرانی و کنترل مسیر سرد شدن ضروری است. در تصویر زیر نمونه دیاگرام آهن-کربن را مشاهده میکنید.

دیاگرام آهن-کربن (Iron-Carbon Diagram) یک ابزار بنیادی در متالورژی است که رابطه بین دما، درصد کربن و فازهای تعادلی موجود در آلیاژهای آهن-کربن را نشان میدهد. این نمودار معمولا تا 6.67 درصد وزنی کربن (نقطه تشکیل سمنتیت، Fe3C) ترسیم میشود و به مهندسان کمک میکند تا ریزساختار و خواص مکانیکی فولادها و چدنها را پیشبینی و کنترل کنند.

فازهای مختلف دیاگرام آهن-کربن عبارتند از:

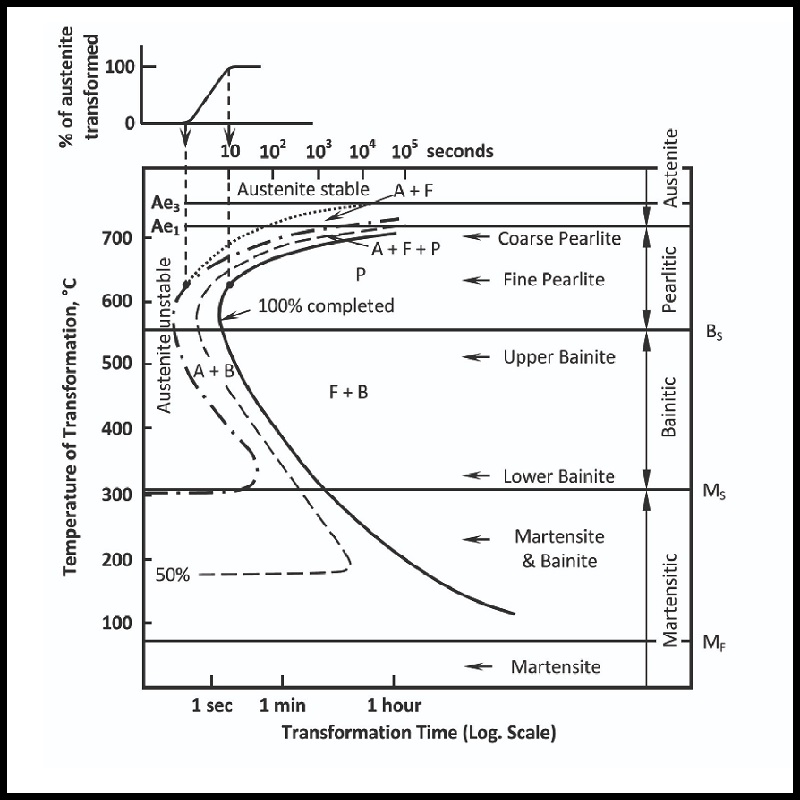

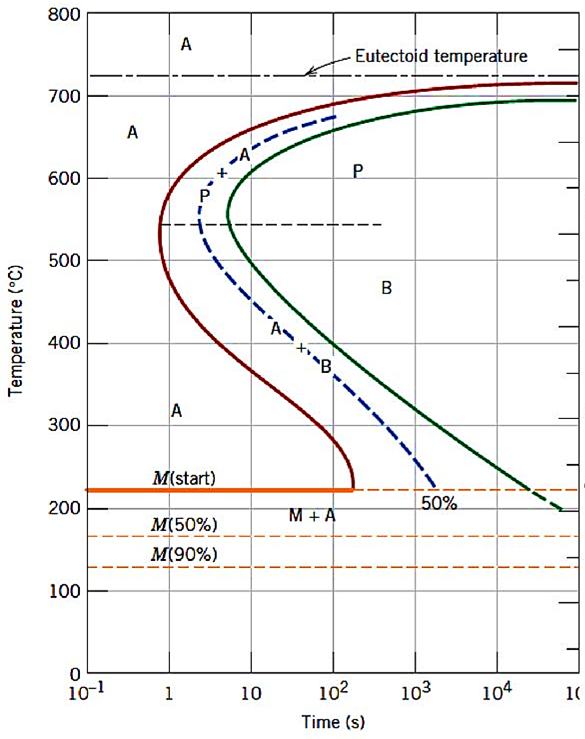

دیاگرام TTT (Time-Temperature-Transformation) نموداری است که زمان و دمای لازم برای تغییر فازهای آستنیت به سایر ساختارها را در سرمایش ایزوتروپیک (در یک دمای ثابت) نشان میدهد. این دیاگرام مسیرهای تحول فازی را پیشبینی کرده و زمان بحرانی برای تشکیل مارتنزیت، پرلیت یا بینیت را مشخص میکند. مهندسان متالورژی با استفاده از این دیاگرام میتوانند سیکل حرارتی مناسب برای دستیابی به خواص مطلوب را طراحی کنند. تصویر زیر شامل نمونهای از دیاگرام TTT کربن-آهن است.

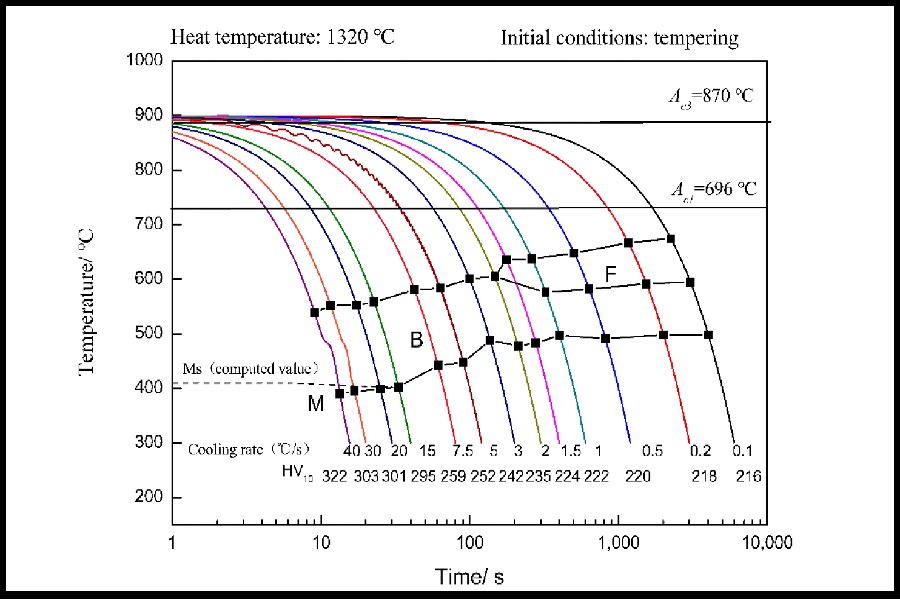

از سوی دیگر، دیاگرام CCT (Continuous Cooling Transformation) زمان و دمای تغییرات فازی را در حین سرمایش پیوسته نمایش میدهد. این دیاگرام برای فرآیندهایی که قطعه در محیطهای مختلف (هوا، روغن، آب) سرد میشود، کاربرد دارد. دیاگرام CCT در عملیاتهایی مانند نرماله کردن، آنیل و کوئنچ کاربردیتر از TTT است؛ چرا که سرمایش در محیط واقعی همواره پیوسته است و اطلاعات دقیقتری برای پیشبینی ساختار نهایی فراهم میکند. در تصویر زیر نمونهای از نمودار CCT را مشاهده میکنید.

مکانیزم نفوذ (Diffusion) یکی از اصول پایه در تغییر فازهای فلزی است. در این فرآیند، اتمها با حرکت در شبکه کریستالی، از مناطقی با غلظت بالا به نواحی با غلظت پایین منتقل میشوند. سرعت نفوذ به عواملی مانند دما، اندازه اتمها و نوع شبکه بستگی دارد. بسیاری از تحولات فازی در عملیات حرارتی، مانند تشکیل پرلیت یا بینیت، مبتنی بر مکانیزم نفوذ هستند و کنترل دقیق دما و زمان میتواند میزان و نوع تغییرات را تعیین کند.

فرآیندهای تشکیل هسته (Nucleation) و رشد (Growth) نیز در عملیات حرارتی بسیار اهمیت دارند. در مرحله هستهزایی، فاز جدید در نقاط خاصی از ماده (مانند مرز دانهها) شروع به شکلگیری میکند. پس از تشکیل هسته، این ساختار در شرایط مناسب دما و زمان رشد میکند و اندازه آن افزایش مییابد. سرعت و نحوه این دو فرآیند تاثیر مستقیمی بر اندازه دانهها و خواص مکانیکی قطعه نهایی دارند. بنابراین کنترل این مکانیسمها در طراحی سیکلهای عملیات حرارتی اهمیت بالایی دارد.

در صنایع فلزی، عملیات حرارتی حجمی (Bulk Heat Treatment) به فرایندهایی گفته میشود که در آن کل حجم قطعه فلزی در معرض گرمایش و سرمایش کنترلشده قرار میگیرد. این روشها برخلاف عملیات سطحی، خواص مکانیکی مانند سختی، استحکام و چقرمگی را در سراسر قطعه بهبود میدهند. عملیاتهایی مانند آنیل کردن، نرماله کردن، سختکاری و تمپر کردن در این دسته قرار دارند. ما در مجموعه سختافزا خدمات تخصصی مشاوره و اجرای عملیات حرارتی حجمی را با استانداردهای روز ارائه میدهیم. در ادامه با برخی از انواع عملیات حرارتی حجمی آشنا میشویم.

آنیل کردن یکی از رایجترین عملیاتهای حرارتی حجمی است که برای بهبود خواص فیزیکی و مکانیکی فلزات و آلیاژها انجام میشود. در این فرآیند، قطعه تا دمای مشخص گرما داده شده، در آن دما نگه داشته و سپس با سرعت کنترلشده سرد میشود.

برخی از اهداف عملیات حرارتی آنیل کردن عبارتند از:

فرآیند آنیل کردن معمولا در کورههای صنعتی در دماهای بین ۵۰۰ تا ۹۰۰ درجه سانتیگراد انجام میشود. مدت نگهداری در دمای آنیل به اندازه و ترکیب شیمیایی قطعه بستگی دارد. پس از این مرحله، قطعه در شرایط کنترلشده، در هوا، کوره یا محیط دیگر سرد میشود. آنیل کردن علاوهبر بهبود خواص مکانیکی، میتواند به همگنسازی ترکیب شیمیایی و ساختار داخلی فلز کمک کند. این عملیات در تولید قطعات خودرو، لولهها، تجهیزات پزشکی و ابزارهای صنعتی کاربرد گسترده دارد.

برخی از انواع عملیات حرارتی آنیل کردن عبارتند از:

نرماله کردن (Normalizing) یکی از عملیاتهای حرارتی حجمی است که با هدف بهبود خواص مکانیکی و ساختار متالورژیکی قطعات فولادی انجام میشود. در این فرآیند، قطعه تا دمای بالاتر از نقطه Ac3 (برای فولاد هیپویوتکتوئید) یا Acm (برای فولاد هایپریوتکتوئید) گرم شده، در آن دما نگه داشته و سپس در هوای ساکن سرد میشود. هدف از این عملیات، یکنواختسازی اندازه دانه، حذف ساختار ستونی حاصل از ریختهگری و بهبود خواص مکانیکی مانند چقرمگی و استحکام است. نرماله کردن در ساخت قطعات خودرو، تجهیزات نفت و گاز و ابزارهای صنعتی کاربرد زیادی دارد.

در عملیات نرماله کردن، کنترل دمای گرمایش و مدت زمان نگهداری در دمای آستنیته (Austenitizing Temperature) اهمیت زیادی دارد. سرعت سرمایش در این روش بیشتر از آنیل است و همین عامل باعث تشکیل ساختاری ریزدانه و همگن میشود. این عملیات برای قطعاتی که پس از ریختهگری، جوشکاری یا آهنگری دچار ساختار ناهمگن شدهاند، قابل اجرا است. نرماله کردن همچنین سختی و استحکام را نسبت به آنیل افزایش داده و قابلیت ماشینکاری مناسبی در فولادهای ساختمانی و ابزار فراهم میآورد. در جدول زیر میتوانید مشخصات اصلی عمیات نرماله کردن را مشاهده کنید.

پارامتر | مقدار/توضیح |

محدوده دمای گرمایش | Ac3+30°C تا Ac3+50°C (فولادهای هیپویوتکتوئید) |

محدوده دمای گرمایش | Acm+30°C تا Acm+50°C (فولادهای هایپریوتکتوئید) |

محیط سرمایش | هوای ساکن (Calm Air) |

هدف اصلی | یکنواختسازی اندازه دانه و ساختار میکروسکوپی |

ساختار نهایی | فریت-پرلیت یا پرلیت-سمنتیت (بسته به ترکیب) |

کاربرد اصلی | قبل از ماشینکاری، حذف ساختار ستونی، افزایش استحکام |

اثر بر تنشهای پسماند | کاهش تنشهای داخلی (Residual Stresses) |

سرعت سرمایش | سریعتر از آنیل کردن، کندتر از کوئنچ |

قابلیت سختیپذیری بعد از فرآیند | افزایش سختی و چقرمگی در مقایسه با آنیل کامل |

سختکاری (Hardening) یا کوئنچینگ (Quenching) فرآیندی است که در آن قطعه فلزی تا دمای آستنیته گرم شده، در آن دما نگه داشته و سپس با سرعت زیاد در یک محیط سرمایشی سرد میشود. هدف این عملیات افزایش سختی، استحکام و مقاومت به سایش قطعات است. سختکاری بیشتر در قطعات ماشینآلات، ابزارهای برشی و قطعات خودرو بهکار میرود. سرعت سردکردن بالا موجب تشکیل ساختار مارتنزیتی (Martensitic Structure) میشود که سختترین فاز فولاد است.

در فرآیند سختکاری، قطعه تا دمای ۸۰۰ تا ۹۰۰ درجه سانتیگراد گرم شده و در آن دما نگه داشته میشود تا ساختار آستنیتی یکنواخت تشکیل گردد. سپس بلافاصله در محیطهایی مانند آب، روغن، پلیمر، نمک مذاب یا گاز سرد میشود. نوع محیط کوئنچ و سرعت سردکردن تاثیر مستقیم بر میزان سختی و احتمال ترکخوردگی دارد. برای فولادهای آلیاژی خاص، استفاده از محیطهایی با کنترل دقیق دما و نرخ سردکردن ضرورت دارد.

عوامل موثر در سختکاری عبارتند از:

تمپر کردن یکی از مهمترین انواع عملیات حرارتی است که پس از سختکاری انجام میشود. این فرآیند بهمنظور کاهش تردی (Brittleness) ناشی از سختکاری و افزایش چقرمگی (Toughness) قطعه صورت میگیرد. همچنین، تمپرینگ میتواند تنشهای پسماند (Residual Stresses) بهوجودآمده در حین سرد شدن سریع را حذف کرده و خواص مکانیکی مطلوبتری ایجاد کند. قطعاتی مانند ابزارهای برش، چرخدندهها و قطعات ماشینآلات پس از کوئنچ سخت، برای رسیدن به ساختار پایدار و مقاوم در برابر ضربه، نیازمند این فرآیند هستند.

در فرآیند تمپر کردن یا تمپرینگ، ابتدا قطعه سختکاری شده تا دمایی پایینتر از خط بحرانی Ac1 (حدود 150 تا 650 درجه سانتیگراد، بسته به نوع فولاد و کاربرد) گرم میشود. سپس در این دما نگهداری شده و پس از آن بهآرامی سرد میشود. افزایش دمای تمپرینگ باعث کاهش سختی و افزایش چقرمگی خواهد شد. این فرآیند همچنین میتواند باعث تجدید آرایش کاربیدها (Carbides) و بهبود ساختار ریزدانه شود. انتخاب دمای مناسب در این عملیات تعیینکننده تعادل بین سختی و انعطافپذیری است.

مراحل عملیات حرارتی تمپرینگ شامل موارد زیر هستند:

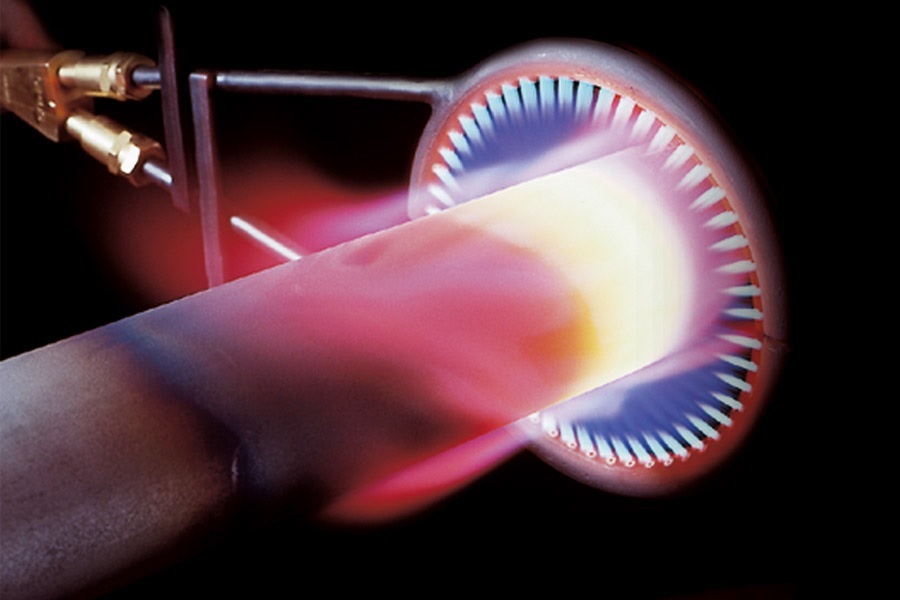

عملیات حرارتی سطحی (Surface Heat Treatment) شامل فرآیندهایی است که تنها در لایههای سطحی قطعه تغییرات حرارتی و ساختاری ایجاد میکنند و بخش مرکزی بدون تغییر باقی میماند. این روش در قطعاتی که نیاز به سختی سطحی بالا و در عین حال چقرمگی و انعطافپذیری در مغز دارند، مانند چرخدندهها، محورها و قطعات ماشینآلات سنگین کاربرد دارد. مزیت این عملیات افزایش مقاومت به سایش (Wear Resistance) و ضربه در سطح قطعات بدون افزایش تردی در کل مقطع است.

انواع عملیات حرارتی سطحی شامل موارد زیر هستند:

فلزات غیرآهنی (Non-Ferrous Metals) مانند آلومینیوم، مس و تیتانیوم نیز تحت عملیات حرارتی قرار میگیرند، اما با روشها و اهداف متفاوت. در این فلزات، عملیاتهایی مانند پیرسختی (Age Hardening)، آنیلینگ (Annealing) و تمپرینگ بهمنظور افزایش استحکام، بهبود شکلپذیری و کنترل خواص فیزیکی و شیمیایی انجام میشود. بهعنوان مثال، آلیاژهای آلومینیوم هوافضا پس از عملیات Solutionizing و Aging، به خواص مکانیکی بسیار بالا دست مییابند. در جدول زیر نمونه این عملیاتها بر روی انواع فلزات را مشاهده میکنید.

نوع آلیاژ | فرآیند | دمای عملیات (°C) |

آلومینیوم 7075 | Solutionizing | 470-480 |

آلومینیوم 7075 | Aging | 120-160 |

برنج | Annealing | 500-600 |

مس | Stress Relieving | 250-300 |

تیتانیوم | Annealing | 650-750 |

در عملیات حرارتی، عیوبی مانند ترک حرارتی (Thermal Crack)، اعوجاج (Distortion)، تردی تمپر (Tempering Brittleness) و کربنزدایی (Decarburization) متداول هستند. ترکهای حرارتی نیز ناشی از سرد شدن سریع و تنشهای داخلی است که میتوان با کنترل نرخ سرد کردن و پیشگرمکردن از بروز آنها جلوگیری کرد. همچنین اعوجاج در قطعاتی با طول زیاد با انتخاب روش کوئنچ مناسب و مارتمپرینگ قابل کنترل است.

از سوی دیگر، تردی تمپر در برخی فولادهای پرآلیاژ در دمای 300-400 سانتیگراد رخ میدهد که با استفاده از محدوده دمایی ایمن و انتخاب آلیاژ مناسب کاهش مییابد. کربنزدایی در حین عملیات حرارتی در محیطهای هوازی اتفاق میافتد و با استفاده از محیطها یا پوشش محافظ میتوان آن را مهار کرد.

مجموعه سختافزا مجهز به انواع کورههای عملیات حرارتی شامل کورههای الکتریکی (Electric Furnace) و موارد دیگر است. همچنین انواع محیطهای کوئنچ مانند آب، روغن و سیستمهای خنککننده دقیق و کنترلشده در اختیار دارد. این تجهیزات امکان اجرای عملیاتهای سطحی، حجمی و تخصصی روی قطعات حساس را با بالاترین استاندارد فراهم میکنند.

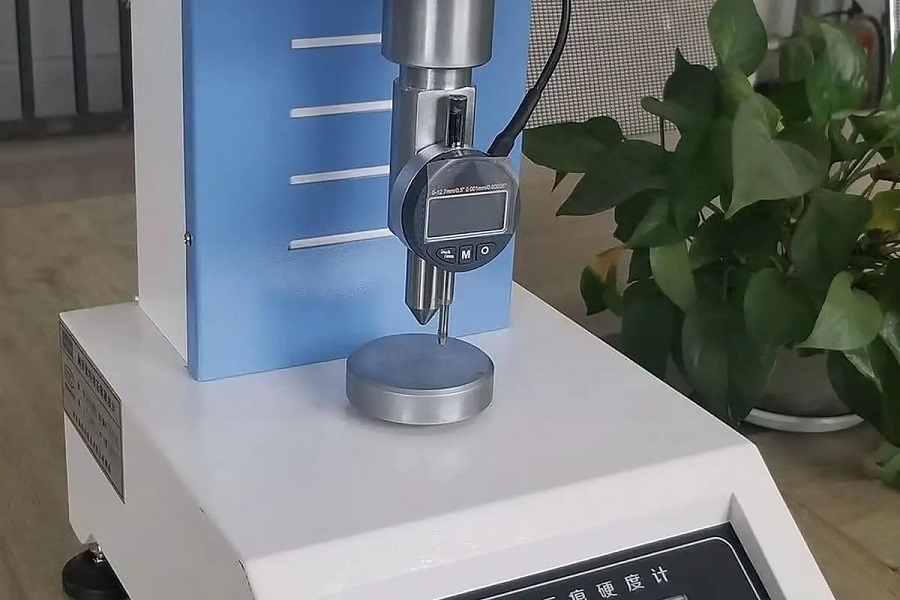

در مجموعه سختافزا، پس از هر عملیات حرارتی، کنترل کیفیت تخصصی با استفاده از سختیسنجی (Hardness Testing) به روشهای مختلف و متناسب با پروژه و مواد، از جمله با روشهای راکول (Rockwell)، برینل (Brinell) و ویکرز (Vickers) انجام میشود. همچنین، متالوگرافی (Metallography) به منظور بررسی ریزساختار (Microstructure) و اطمینان از تشکیل فازهای موردنظر در قطعه از روشهای کنترل کیفیت سختافزا برای اطمینان ایجاد بهترین نتیجه از عملیات حرارتی هستند.

از دیگر روشهای رایج میتوان به این موارد اشاره کرد:

ما در مجموعه سختافزا خدمات تخصصی مشاوره در زمینه انتخاب نوع عملیات حرارتی، تنظیم دما و زمانبندی فرآیند، طراحی سیکل حرارتی و بهینهسازی کیفیت را به صنایع مختلف ارائه میدهیم. این مشاورهها بهمنظور افزایش بهرهوری، کاهش خطا و جلوگیری از عیوب متداول در فرآیندهای حرارتی و بر اساس دانش تخصصی و تجربه طولانی کارشناسان ما در این صنعت ارائه میشوند.

مراحل دریافت مشاوره عملیات حرارتی از سختافزا شامل این موارد هستند:

مجموعه سختافزا با بهرهگیری از کادر متخصص، تجهیزات پیشرفته و روشهای کنترل کیفیت دقیق، مرجع تخصصی ارائه خدمات مشاوره، طراحی و اجرای عملیات حرارتی در کشور است. ما در تمامی فرآیندهای حرارتی از آنیل، نرماله، سختکاری تا عملیات سطحی و حرارتدهی فلزات غیرآهنی در کنار صنایع بزرگ و حساس هستیم و بهترین خدمات را ارائه میدهیم.

عملیات حرارتی چیست؟

عملیات حرارتی فرآیندی کنترلشده شامل گرمایش و سرمایش فلزات برای تغییر ریزساختار و خواص مکانیکی آنها، بدون تغییر شکل قطعه است.

چرا عملیات حرارتی بر روی فلزات انجام میشود؟

برای بهبود خواصی مانند سختی، استحکام، چقرمگی، مقاومت به سایش یا حذف تنشهای پسماند و بهبود قابلیت ماشینکاری.

آنیل کردن چه کاربردی دارد؟

آنیل کردن برای نرمکردن فلز، بهبود شکلپذیری، حذف تنشهای داخلی و یکنواخت کردن ساختار دانه استفاده میشود.

دیاگرام آهن-کربن چه اطلاعاتی میدهد؟

این دیاگرام رابطه دما، درصد کربن و فازهای تعادلی موجود در آلیاژهای آهن را نشان داده و به پیشبینی ریزساختار کمک میکند.

چرا بعد از سختکاری، تمپرینگ ضروری است؟

تمپرینگ، تردی مارتنزیت حاصل از سختکاری را کاهش داده، چقرمگی و مقاومت به ضربه قطعه را بدون افت شدید سختی افزایش میدهد.

عملیات حرارتی به گرمایش و سرمایش کنترلشده فلزات در حالت جامد بدون تغییرشکل، به منظور ایجاد ساختار میکروسکوپی مناسب برای دستیابی به خواص فیزیکی و مکانیکی موردنیاز در کاربردهای موردنظر، اطلاق شده که تمامی مراحل در حین این فرآیندها در زیر نقطه ذوب مواد انجام میشود. این فرآیندها در آخرین مرحله تولید قطعات صورت میگیرد. همچنین این روشها برای تنشزدایی قطعات نیز مورد استفاده قرار گرفته و اندکی بر خواص فیزیکی مانند توانایی در انتقال گرما و الکتریسیته نیز تأثیرمیگذارند.

به بیانی دیگر عملیات حرارتی به منظور افزایش قابلیت اطمینان و ایمنی اجزای بحرانی مورد استفاده در صنایع مختلف همچون ماشینسازی، نفت، گاز و پتروشیمی، صنایع فولاد، صنایع کانیهای غیر فلزی، صنایع معدنی و غیره، ضروری است که از این طریق میتوان خواص قطعات فلزی را بهینه کرد تا در شرایط کاری چالشبرانگیز، بهترین عملکرد را از خود نشان دهند. روشهای متنوعی جهت انجام عملیات حرارتی وجود دارد که این فرآیندها به دو بخش عمده عملیاتهای حجمی شامل سخت کاری، آنیل (بازپخت)، فرآیند نرماله، تمپر (بازگشت) و تنشگیری و نیز عملیاتهای سطحی شامل کربوراسیون و نیتروره و عملیات سخت کاری القایی طبقهبندی شدهاند. شرکت سختافزا با بهرهگیری از این روشها، خواص قطعات فلزی را بهینه کرده و عملکرد آنها را تضمین میکند.

به طور کلی، ساختار میکروسکوپی مواد از دانهها، مرزدانهها و فازهای مختلف تشکیل شده است که شکل و اندازه آنها بسته به نوع فرآیند انجام گرفته متغیر است. با فرآیندهای عملیات حرارتی ریزساختار فولادها و سایر فلزات تغییر کرده و سبب ایجاد خواص متنوع مورد نظر در قطعات میگردد.

نمودارهای عملیات حرارتی، نمایش گرافیکی تغییرات ساختاری و فازی آلیاژها در دماهای مختلف و زمانهای متفاوت هستند. این نمودارها، به مهندسان متالورژی کمک میکنند تا رفتار آلیاژها را در طول عملیات حرارتی پیشبینی کنند و بهترین شرایط برای دستیابی به خواص مکانیکی مورد نظر را تعیین نمایند. برای آلیاژهای آهنی، نمودارهای آهن-کربن، نمودارهای زمان، دما و تغییر فاز و نمودارهای جامینی از مهمترین و پرکاربردترین نمودارها هستند.

استفاده از نمودارهای عملیات حرارتی در طراحی فرآیندهای حرارتی آلیاژهای آهنی از چند جهت ضروری است:

در کل، نمودارهای عملیات حرارتی نقش بسیار مهمی در طراحی و کنترل فرآیندهای حرارتی آلیاژهای آهنی دارند و استفاده از آنها برای دستیابی به محصولات با کیفیت و با خواص مکانیکی مطلوب ضروری است.

دیاگرام فازی آهن-کربن (Fe-C) نمایشی گرافیکی از تغییرات ساختاری آلیاژهای آهن-کربن بر حسب دما و درصد کربن به شمار میرود که برای درک ریزساختار و پیشبینی تغییر فازها نسبت به دما در فرآیندهای مختلف، حائز اهمیت است. محور افقی نشاندهنده درصد کربن در آلیاژ ( از صفر تا حدود 6/7%) و محور عمودی نشانگر دما میباشد، که محدوده دمایی اتاق تا تقریباً 1550 درجه سانتیگراد را شامل میشود.

شکل 1: دیاگرام فازی سیستم آلیاژی آهن-کربن، خطوط نقطه چین یوتکتوید (A) و یوتکتیک (B) را نشان میدهد.

در فولادها، فازهای مختلفی قبل و بعد از عملیات حرارتی میتوانند وجود داشته باشند که هریک ویژگیهای منحصربه فرد خود را دارند. محدوده حضور فازها بسیار تحت تأثیر عناصر آلیاژی است.

فاز اولیه فولاد که یک محلول جامد کربن در آهن با شبکه کریستالی مکعبی با وجوه مرکزدار (FCC) میباشد و در دمای بالا (حدوداً بازه 1394-723 درجه سانتیگراد) در داخل ساختار حضور دارد. آستنیت مطابق با سرعت سردسازی فولاد در حین عملیات حرارتی، میتواند به مارتنزیت، بینیت و یا پرلیت (فریت+سمنتیت) تبدیل شود.

محلول جامد کربن در آهن که در آن، اتمهای کربن به صورت بیننشین در شبکه بلوری آهن قرار گرفتهاند. فریت فازی نرم و چکشخوار بوده که شبکه کریستالی مکعبی مرکزدار (BCC) دارد و در دماهای پایینتر از آستنیت و صورت تعادلی تشکیل میشود.

فازی بسیار سخت و شکننده که به عنوان کاربید آهن (Fe3C) شناخته میشود.

فازی به شکل لایهلایه و مخلوطی از فریت و سمنتیت میباشد که با سردکردن آرام آستنیت حاصل میگردد. از آنجایی که فریت فازی نرم و سمنیتیت ترد و شکننده است، سختی و استحکام پرلیت بین این دو فاز قرار دارد. در نتیجه پرلیت سختی بالاتری نسبت به فریت خواهد داشت.

فازی لایهای متشکل از آستنیت و سمنتیت بوده که به صورت یوتکتیک حاصل میشود. لدبوریت با سردشدن آرام از دمای بالا ایجاد شده و در دمای اتاق پایدار نیست. به همین دلیل با ادامه سرمایش، آستنیت موجود در آن به مارتنزیت یا پرلیت تبدیل میشود. سختی و تردی سمنتیت موجود در این فاز، موجب شکنندگی و سختی بالای آن شده است.

در صورتی که سرعت سردسازی آستنیت بالا باشد، اتمهای کربن فرصت کافی برای تشکیل کاربیدها را نداشته و در شبکه بلوری آهن به صورت فوق اشباع باقی میمانند و فازی غیرتعالی و بسیار سخت به نام مارتنزیت با شبکه بلوری مکعب مستطیل مرکزدار (BCT) تشکیل میشود.

ریزساختاری لایهای که بسته به درصد کربن و ترکیب شیمیایی در حدفاصل محدوده دمایی تشکیل پرلیت و مارتنزیت و با سرعت سرمایش بالا (سرعتی بین سرعت مربوط به پرلیت و مارتنزیت) از آستنیت ایجاد میشود. در نتیجه خواص آن نیز بین این دو ریزساختار خواهد بود. بینیت همانند پرلیت از دو فاز فریت و سمنتیت تشکیل شده، با این تفاوت که لایهلایه نیست و زمینهای فریتی با ذرات ریز و کشیده سمنتیت را شامل میشود.

نمودارهای دیگری تحت عنوان زمان، دما و تغییر فاز ( Time-Temperature-Transformation یا TTT) نیز در فرآیندهای عملیات حرارتی به منظور پیشبینی تغییر ساختاری در آلیاژها به ویژه فولاد به کار میرود که در آن، محور افقی زمان، محور عمودی دما و منحنیهای استحاله فازی نیز درون دیاگرام میباشند. این نمودارها به ما کمک میکند تا ضمن انتخاب عملیات مناسب برای یک کاربرد خاص، با کنترل دقیق دما و زمان، به ساختار دلخواه در قطعه دست پیدا کنیم.

شکل 2: نمودار TTT مربوط به فولاد ساده کربنی.

رابطه تنگاتنگ ویژگیهای مختلف فلزات به خصوص خواص مکانیکی از جمله انعطافپذیری، سختی، چقرمگی، استحکام تسلیم، استحکام کششی و مقاومت به ضربه با ریزساختار آنها، علت تغییر این خواص پس از عملیات میباشد. در نتیجه پیشبینی استحالههای ریزساختاری، پیشنیازی برای پیشبینی خواص مکانیکی پس از عملیات حرارتی و ایجاد تنش و کرنشها در طول فرآیند است. از اینرو، براساس خواص و کاربردهای لازم برای هر هدف طراحی، فرآیند مناسبی از عملیات حرارتی باید اتخاذ شود. به طورمثال با فرآیند آنیل برای یک فولاد کربنمتوسط، انعطافپذیری بالا و حداقل چقرمگی حاصل خواهد شد.

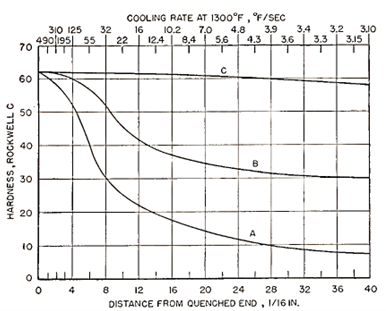

نمودار سختی بر حسب فاصله از عمق در قطعات عملیاتشده، اطلاعات ارزشمندی درباره توزیع سختی را ارائه میدهد. به صورتی که تغییرات سختی پس از یک عملیات حرارتی یا پوششدهی را در عمقهای مختلفی از قطعه تعیین میکند.

شکل 3: نمودار سختی بر حسب فاصله در یک عملیات آنیل.

باید اشاره شود که سه نموداری که در این بخش بررسی شد، هر کدام اطلاعات مهمی در مورد رفتار فولاد رو طول عملیات ارائه داده و به صورت تنگاتنگی با یکدیگر در ارتباط هستند. در ابتدا دیاگرام فازی به عنوان یک نقشه راه عمل کرده و اطلاعات کلی درباره فازهای موجود و تغییرات آنها را در دماهای مختلف ارائه میکند. در ادامه نمودارهای TTT جزئیات بیشتری را در زمینه سرعت استحاله فازها و نیز تأثیر زمان و دما بر آنها نشان میدهد و در آخر نمودارهای سختی بر حسب فاصله، نتیجه عملی عملیات حرارتی را نشان داده و رسیدن یا عدم رسیدن به ویژگی موردنظر را اثبات میکند. در نتیجه این سه دیاگرام، مکمل یکدیگر بوده و با استفاده از ترکیبی از آنها میتوان روند فرآیند را بهینه کرد.

سختیسنجی با اندازهگیری مقاومت قطعه در برابر فرورفتن یک فرورونده، یکی از آزمونهای مهمی است که برای تعیین مقاومت در برابر تغییرشکل پلاستیک به روشهای مختلفی از جمله موس، برینل، راکول و ویکرز انجام میگیرد.

یک گلوله یا ساچمه فولادی سخت با قطر مشخص (معمولاً 10 میلیمتر) تحت بار مشخصی بر نمونه فشرده شده و قطر اثر فرورفتگی ایجاد شده، اندازهگیری میشود. برینل برای مواد نسبتاً نرم مورد استفاده بوده و برای قطعات سخت و یا خیلی نازک مناسب نیست.

بر اساس اندازهگیری عمق نفوذ یک فرورونده الماسی یا فولادی تحت بارهای مختلف صورت میگیرد که به دلیل دقت و سرعت بالا، یکی از پرکاربردترین روشهاست. آزمون راکول برای رنج وسیعی از مواد مورد استفاده میباشد.

از یک هرم الماسی با قاعده مربع به عنوان فرورونده استفاده میشود که باری مشخص بین 10 تا 15 ثانیه بر نمونه اعمال کرده و اثری به شکل مربع بر سطح ایجاد میکند. سختی با اندازهگیری طول قطرهای این اثر تعیین میشود. روش ویکرز برای فلزات خیلی سخت یا خیلی نرم و همچنین لایههای نازک به کار برده میشود.

قدیمیترین روش سختیسجی بوده سختی یک ماده با خراشیده شدن آن توسط یک سری مواد استاندارد دیگر مشخص میشود.

روشی برای اندازهگیری سختی مواد در مقیاس بسیار کوچک که از یک فرورونده الماسی با نیروی کم استفاده شده و قطر اثر به جای مانده مورد بررسی قرار میگیرد. دو نوع اصلی میکروسختی، ویکرز و نوپ بوده که به منظور سختیسنجی مواد بسیار کوچک، لایههای نازک، پوششها و قطعات بسیار سختی که توسط روشهای ماکرو قابل اندازهگیری نیستند، استفاده میشود.

تعیین روش مناسب سختیسنجی به عوامل مختلفی از جمله نوع ماده، ضخامت نمونه، سختی مورد انتظار و دقت موردنیاز بستگی دارد.

شرکت سخت افزا مجری فرآیندهای عملیات حرارتی فلزات

عضو انجمن سازندگان تجهیزات صنعت نفت ایران و عضو خانه صنعت و معدن استان اصفهان، انجمن صنایع فولاد پژوهان اصفهان