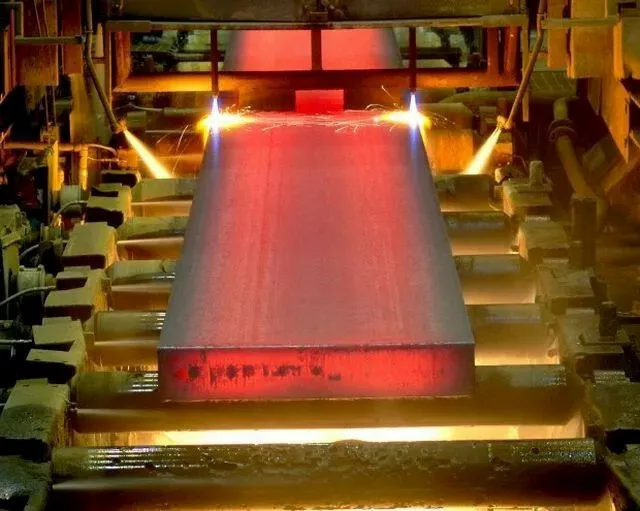

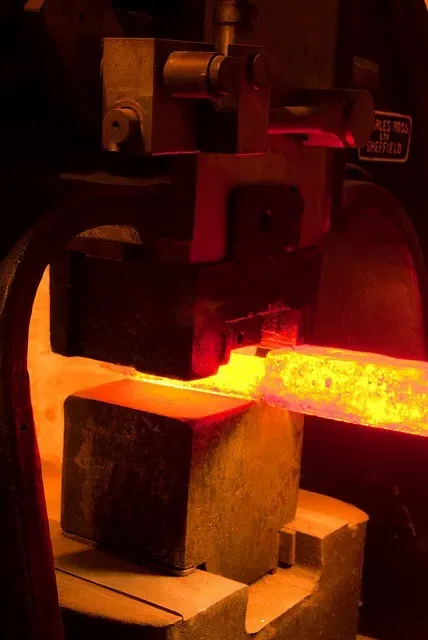

عملیات حرارتی یک فلز یا آلیاژ یک روش تکنولوژیکی شامل عملیات گرمایش و سرمایش کنترل شده و آنیل کردن و سخت کردن فلزات است که به منظور تغییر ریزساختار آلیاژ و سخت تر شدن و افزایش استقامت فلزات و در نتیجه دستیابی به خواص مورد نیاز انجام می شود.

استاندارد عملیات حرارتی فولاد ها مجموعه قوانینی است که توسط سازمانهای مختلف مانند ASTM، ASME و EN تدوین شدهاند. این استانداردها جزئیات مربوط به فرآیندهای گرمایش، سرد کردن و زمانهای نگه داشتن را برای انواع مختلف فولاد و کاربردهای خاص آنها مشخص میکنند. در ادامه به بررسی جزویات این قوانین میپردازیم.

هدف های عملیات حرارتی

سخت شدن که فرآیند افزایش سختی، استحکام، قدرت، مقاومت در برابر خستگی فلز است. انواع سخت شدن و روشهای ان به شرح زیر است:

- سخت شدن کرنش (سختی کاری) یا تقویت با کار سرد یا تغییر شکل پلاستیک سرد : تغییر شکل پلاستیک سرد باعث افزایش غلظت نابجاییها میشود که متقابلاً یکدیگر را در هم میگیرند و حرکت نابجایی بیشتر را دشوار میکنند و در نتیجه در برابر تغییر شکل مقاومت میکنند یا مقاومت فلز را افزایش میدهند.

- تقویت اندازه ذرات (سخت شدن) تقویت با پالایش دانه: مرزهای ذرات به عنوان مانعی برای نابجایی عمل می کنند و تنش مورد نیاز برای ایجاد تغییر شکل پلاستیک را افزایش می دهند.

- سخت شدن محلول جامد – تقویت با حل کردن یک عنصر آلیاژی: اتمهای عنصر املاح، شبکه کریستالی را منحرف میکنند و در برابر حرکت نابجایی مقاومت میکنند. عناصر بینابینی در سخت شدن محلول جامد مؤثرتر از عناصر جایگزین هستند.

- تقویت پراکندگی – تقویت با افزودن فاز دوم به ماتریس فلزی: مرزهای فاز دوم در برابر حرکات نابجایی مقاومت می کنند و استحکام مواد را افزایش می دهند. اگر ذرات سخت ریز به یک ماتریس نرم نرم (مواد کامپوزیتی) اضافه شوند، اثر تقویتی ممکن است قابل توجه باشد.

- سخت شدن در نتیجه تجزیه اسپینودال: ساختار اسپینودال با کرنش هایی در مرزهای همدوس بین فازهای اسپینودال مشخص می شود که باعث سخت شدن آلیاژ می شود

- سخت شدن رسوبی (سخت شدن سن) – تقویت با رسوب ذرات ریز فاز دوم از محلول جامد فوق اشباع: مرزهای فاز دوم در برابر حرکات نابجایی مقاومت می کنند و استحکام مواد را افزایش می دهند.

آنیلینگ

آنیل یک روش عملیات حرارتی است که شامل گرم کردن آلیاژ و نگه داشتن آن در دمای معین (دمای بازپخت) و به دنبال آن خنک سازی کنترل شده است.

بازپخت منجر به کاهش تنش های داخلی، نرم شدن، همگن شدن شیمیایی و تبدیل ساختار دانه به حالت پایدارتر می شود.

مراحل آنیلینگ:

تنش زدایی (بازیابی) :

یک فرآیند دمای نسبتاً پایین برای کاهش تنش های مکانیکی داخلی، ناشی از کار سرد، ریخته گری یا جوشکاری.

در طول این فرآیند اتم ها به موقعیت های پایدارتری در شبکه کریستالی حرکت می کنند. جای خالی و عیوب بینابینی برطرف شده و برخی از دررفتگی ها از بین می روند.

عملیات حرارتی بازیابی عمدتاً برای جلوگیری از ترک خوردگی تنش-خوردگی و کاهش اعوجاج ناشی از تنش های داخلی استفاده می شود.

تبلور مجدد – تغییر ساختار ذرات فلز :

اگر آلیاژ به دمای خاصی برسد (دمای تبلور مجدد یا بازپخت)، دانه های جدیدی از هسته های تشکیل شده در فلز سرد کار شده شروع به رشد می کنند. دانه های جدید عیوب و اعوجاج ناشی از تغییر شکل سرد را جذب می کنند. دانه ها هم محور و مستقل از ساختار دانه قدیمی هستند.

در نتیجه تبلور مجدد، خواص مکانیکی (استحکام، شکل پذیری) آلیاژ به سطح قبل از کار سرد باز می گردد.

دمای بازپخت و اندازه ذرات های جدید به درجه حرارت بستگی دارد. n درجه سرد کاری که انجام شده است. هرچه درجه کار سرد بیشتر باشد، دمای بازپخت و ساختار دانههای تبلور مجدد ریز کمتر میشود. درجه پایین سرد کاری (کمتر از 5%) ممکن است باعث تشکیل دانه های درشت شود. معمولاً دمای بازپخت فلزات بین یک سوم تا یک دوم نقطه انجماد است که در مقیاس دمایی کلوین (مطلق) اندازهگیری میشود.

استاندارد عملیات حرارتی

برخی از مهمترین استاندارد عملیات حرارتی فولادها عبارتند از:

ASTM A182

- محدوده کاربرد: فولادهای کربنی و آلیاژی که برای سرویسهای دمای بالا و پایین استفاده میشوند. این استاندارد فولادهای بسیاری با گرید F1 تا تا F430 را در برمیگیرد که در آن به الزامات عملیات حرارتی برای این فولادها میپردازد.

- جزئیات: این استاندارد شامل الزامات مربوط به فرآیندهای آنیل کردن، نرمکردن، سختکاری و تمپر کردن برای گریدهای مختلف فولاد تحت پوشش آن است. در ادامه به این موارد اشاره میشود.

- آنیل کردن:

- دما: 593 تا 654 درجه سانتیگراد (1100 تا 1210 درجه فارنهایت)

- زمان: 1 تا 2 ساعت در هر اینچ ضخامت

- سرعت سرد کردن: 150 درجه سانتیگراد در ساعت (270 درجه فارنهایت در ساعت)

- نرمکردن:

- دما: 816 تا 871 درجه سانتیگراد (1500 تا 1600 درجه فارنهایت)

- زمان: 1 تا 2 ساعت در هر اینچ ضخامت

- سرعت سرد کردن: در آب یا روغن

- سختکاری:

- دما: 816 تا 871 درجه سانتیگراد (1500 تا 1600 درجه فارنهایت)

- زمان: 1 تا 2 دقیقه در هر اینچ ضخامت

- سرعت سرد کردن: در آب یا روغن

- تمپر کردن:

- دما: 566 تا 654 درجه سانتیگراد (1050 تا 1210 درجه فارنهایت)

- زمان: 1 تا 2 ساعت در هر اینچ ضخامت

- سرعت سرد کردن: در هوا

- آنیل کردن:

- کاربردها: لولههای بویلر، لولههای مبدل حرارتی، خطوط لوله بخار، خطوط لوله فشار بالا و سایر کاربردهایی که نیاز به مقاومت و چقرمگی بالا در دماهای مختلف دارند.

ASME SA-213

- محدوده کاربرد: لولههای فولادی کربنی و آلیاژی بدون درز که برای بویلرها و مبدلهای حرارتی استفاده میشوند.

- جزئیات: این استاندارد شامل الزامات مربوط به فرآیندهای آنیل کردن، نرمکردن، سختکاری و تمپر کردن برای گریدهای مختلف فولاد تحت پوشش آن است. در ادامه به این موارد اشاره میشود.

- آنیل کردن:

- دما: 593 تا 654 درجه سانتیگراد (1100 تا 1210 درجه فارنهایت)

- زمان: 1 تا 2 ساعت در هر اینچ ضخامت

- سرعت سرد کردن: 150 درجه سانتیگراد در ساعت (270 درجه فارنهایت در ساعت)

- نوع سرد کردن : در آب یا روغن

- نرمکردن:

- دما: 816 تا 871 درجه سانتیگراد (1500 تا 1600 درجه فارنهایت)

- زمان: 1 تا 2 ساعت در هر اینچ ضخامت

- نوع سرد کردن: در آب یا روغن

- سختکاری:

- دما: 816 تا 871 درجه سانتیگراد (1500 تا 1600 درجه فارنهایت)

- زمان: 1 تا 2 دقیقه در هر اینچ ضخامت

- نوع سرد کردن: در آب یا روغن

- تمپر کردن:

- دما: 538 تا 621 درجه سانتیگراد (1000 تا 1150 درجه فارنهایت)

- زمان: 1 تا 2 ساعت در هر اینچ ضخامت

- نوع سرد کردن: در هوا

- آنیل کردن:

- کاربردها: بویلرهای بخار، مبدلهای حرارتی، لولههای فوق گرم کننده، لولههای بخار دوباره گرم شده و سایر کاربردهایی که نیاز به مقاومت و چقرمگی بالا در دماهای بالا دارند.

EN 10028

- محدوده کاربرد: لوله های فلزی بدون درز که برای سرویسهای فشار بالا استفاده میشوند. ورق های آلیاژی و غیر آلیاژی که در فشار بالا کار میکنند.

- جزئیات: مفاد این استاندارد عملیات حرارتی فولاد را در ادامه میآوریم.

- آنیل کردن:

- دما: 593 تا 654 درجه سانتیگراد (1100 تا 1210 درجه فارنهایت)

- زمان: 1 تا 2 ساعت در هر اینچ ضخامت

- سرعت سرد کردن: 150 درجه سانتیگراد در ساعت (270 درجه فارنهایت در ساعت)

- نوع سرد کردن : در آب یا روغن

- نرمکردن:

- دما: 816 تا 871 درجه سانتیگراد (1500 تا 1600 درجه فارنهایت)

- زمان: 1 تا 2 ساعت در هر اینچ ضخامت

- نوع سرد کردن: در هوا

- سختکاری:

- دما: 816 تا 871 درجه سانتیگراد (1500 تا 1600 درجه فارنهایت)

- زمان: 1 تا 2 دقیقه در هر اینچ ضخامت

- نوع سرد کردن: در روغن

- تمپر کردن:

- دما: 566 تا 654 درجه سانتیگراد (1050 تا 1210 درجه فارنهایت)

- زمان: 1 تا 2 ساعت در هر اینچ ضخامت

- نوع سرد کردن: در هوا

- آنیل کردن:

- کاربردها: خطوط لوله فشار بالا، خطوط لوله انتقال گاز، خطوط لوله نفت و گاز، مبدلهای حرارتی فشار بالا و سایر کاربردهایی که نیاز به مقاومت و استقامت بالا در فشارهای بالا دارند.

علاوه بر استانداردهای ذکر شده در بالا، استانداردهای متعدد دیگری نیز برای عملیات حرارتی فولادها وجود دارد که توسط سازمانهای مختلف مانند API،DIN و JIS منتشر شدهاند. انتخاب استاندارد مناسب برای یک کاربرد خاص به عوامل مختلفی از جمله نوع فولاد، شکل و اندازه قطعه، خواص مکانیکی مورد نظر و الزامات کد یا مشخصات بستگی دارد.

انتخاب فرآیند و پارامترهای مناسب برای عملیات حرارتی فولادها

انتخاب فرآیند و پارامترهای مناسب برای عملیات حرارتی فولاد به عوامل مختلفی مانند نوع فولاد، شکل و اندازه قطعه، خواص مکانیکی مورد نظر و کاربرد نهایی آن بستگی دارد.

- نوع فولاد: ترکیب شیمیایی و ریزساختار فولاد نقش اساسی در انتخاب فرآیند و پارامترهای مناسب برای عملیات حرارتی آن دارد.

- شکل و اندازه قطعه: شکل و اندازه قطعه میتواند بر نرخ گرمایش و سرد شدن و توزیع تنش در آن تأثیر بگذارد.

- خواص مکانیکی مورد نظر: خواص مکانیکی مورد نظر مانند سختی، چقرمگی و استحکام باید در انتخاب فرآیند و پارامترهای مناسب برای عملیات حرارتی فولاد در نظر گرفته شود.

- کاربرد نهایی: کاربرد نهایی فولاد میتواند محدودیتهایی را برای انتخاب فرآیند و پارامترهای مناسب برای عملیات حرارتی آن ایجاد کند.

مزایای عملیات حرارتی فولادها

عملیات حرارتی فولادها مزایای متعددی دارد که از جمله آنها میتوان به موارد زیر اشاره کرد:

افزایش سختی و استحکام:

عملیات حرارتی میتواند سختی و استحکام فولاد را به طور قابل توجهی افزایش دهد. این امر فولاد را برای کاربردهایی که به مقاومت بالایی در برابر سایش، ضربه و بارگذاری نیاز دارند، مناسب میکند.

بهبود استقامت:

عملیات حرارتی میتواند سختی فولاد را افزایش دهد. استقامت به توانایی فولاد برای جذب انرژی بدون شکستن اشاره دارد. این امر فولاد را برای کاربردهایی که در معرض تنش و ضربه ناگهانی هستند، مناسب میکند.

کاهش تنشهای داخلی:

عملیات حرارتی میتواند تنشهای داخلی موجود در فولاد را که ناشی از فرآیندهای ریختهگری، آهنگری یا ماشینکاری هستند، از بین ببرد. این امر از ترک خوردن و پیچ و تاب خوردن فولاد در حین استفاده جلوگیری میکند.

بهبود قابلیت ماشینکاری:

عملیات حرارتی میتواند قابلیت ماشینکاری فولاد را بهبود بخشد. این امر باعث میشود که فولاد به راحتی شکل داده شود و از آن قطعات دقیقتر و با کیفیتتر تولید شود.

تنوع در خواص:

عملیات حرارتی طیف وسیعی از خواص را در فولاد ایجاد میکند. این امر به مهندسان و طراحان این امکان را میدهد تا فولادی را با خواص دقیقاً مطابق با نیازهای خاص خود انتخاب کنند.

بطور خلاصه استاندارد عملیات حرارتی فولاد ها مجموعه قوانینی است که توسط سازمانهای مختلف مانند ASTM، ASME و EN تدوین شدهاند. این استانداردها جزئیات مربوط به فرآیندهای گرمایش، سرد کردن و زمانهای نگه داشتن را برای انواع مختلف فولاد و کاربردهای خاص آنها مشخص میکنند.