عملیات حرارتی یکی از مراحل کلیدی در فرآیند تولید و شکلدهی به مواد فلزی و غیرفلزی است. این فرآیند به منظور تغییر خواص فیزیکی و مکانیکی مواد، بهبود سختی، مقاومت در برابر خوردگی و افزایش کارایی آنها انجام میگیرد. یکی از روشهای متداول و موثر در عملیات حرارتی، استفاده از کورههای گازی است. کورههای گازی به دلیل کارایی بالا، قابلیت کنترل دقیق دما و کاهش آلودگی، در صنایع مختلف به کار میروند. در این مقاله، به بررسی دقیق عملیات حرارتی به روش کوره گازی، مزایا و معایب آن، فرآیندهای مختلف و کاربردهای آن می پردازیم.

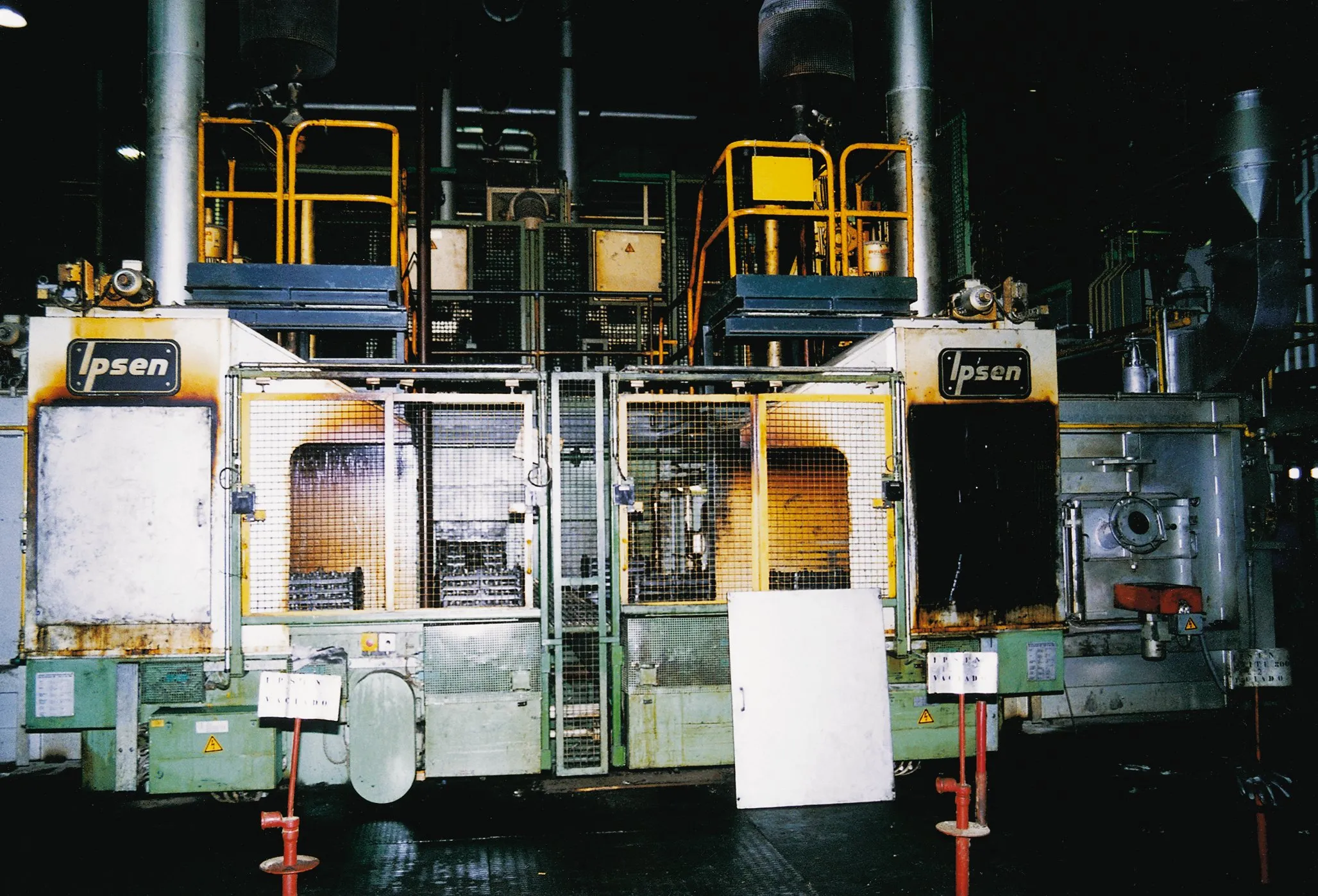

کورههای گازی

کورههای گازی دستگاههایی هستند که از سوختهای گازی (مانند گاز طبیعی یا پروپان) برای تولید حرارت استفاده میکنند. این کورهها به دلیل کارایی بالا و قابلیت تنظیم دما، در عملیات حرارتی بسیار محبوب هستند. کورههای گازی میتوانند به صورت مداوم یا ناپیوسته عمل کنند و بسته به نوع کاربرد، طراحیهای مختلفی دارند.

انواع کورههای گازی

کورههای گازی به طور کلی به دو دسته اصلی تقسیم میشوند:

1. کورههای گازی مداوم: این کورهها به صورت پیوسته کار میکنند و برای فرآیندهای تولیدی که نیاز به حرارت مداوم دارند، مناسباند. کورههای گازی معمولاً در تولید انبوه و فرآیندهای صنعتی بزرگ استفاده میشوند.

2. کورههای گازی ناپیوسته: این کورهها به صورت دورهای کار میکنند و برای تولیدات کوچک و متوسط مناسباند. در کورههای گازی ، مواد به مدت مشخصی در کوره قرار میگیرند و سپس خارج میشوند.

اجزای کورههای گازی

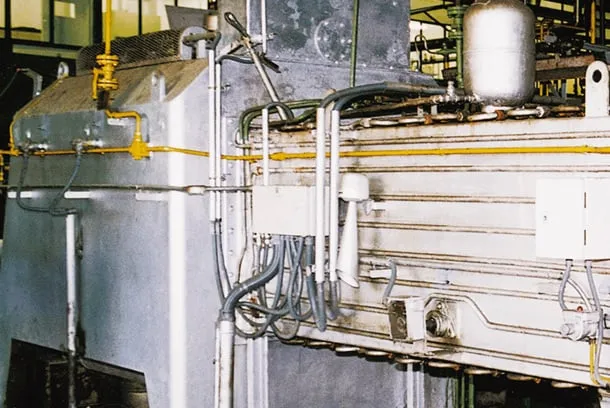

کورههای گازی معمولاً شامل اجزای زیر هستند:

بدنه کوره: که معمولاً از مواد نسوز ساخته میشود تا حرارت را حفظ کند و از انتقال حرارت به محیط جلوگیری کند.

سیستم احتراق: که شامل مشعلها و سیستمهای تأمین سوخت است. این سیستم مسئول تولید حرارت مورد نیاز برای عملیات حرارتی است.

سیستم کنترل دما: که شامل سنسورها و نمایشگرها است و به اپراتور این امکان را میدهد که دما را به دقت کنترل کند.

سیستم تهویه: که برای خروج گازهای حاصل از احتراق و تأمین هوای تازه به کوره استفاده میشود.

مزایای استفاده از کورههای گازی

- کارایی بالا: کورههای گازی به دلیل احتراق کامل سوخت، حرارت بیشتری تولید میکنند و به همین دلیل در زمان کمتری میتوانند به دمای مورد نظر برسند.

- قابلیت کنترل دما: کورههای گازی به راحتی قابل تنظیم هستند و میتوان دما را با دقت بالا کنترل کرد. این ویژگی به ویژه در عملیات حرارتی که نیاز به دماهای خاص دارند، بسیار مهم است.

- کاهش آلودگی: استفاده از گاز به عنوان سوخت، نسبت به سوختهای مایع یا جامد، آلودگی کمتری تولید میکند و به همین دلیل برای محیط زیست مناسبتر است.

- هزینههای عملیاتی کمتر: در بسیاری از موارد، هزینه سوخت گاز کمتر از سوختهای دیگر است، که به کاهش هزینههای عملیاتی کمک میکند.

- سرعت بالای گرمایش: کورههای گازی به سرعت به دمای مورد نظر میرسند و این امر میتواند به کاهش زمان تولید کمک کند.

معایب کورههای گازی

- نیاز به زیرساختهای خاص: برای استفاده از کورههای گازی، نیاز به زیرساختهای خاصی مانند سیستمهای تأمین گاز و ایمنی وجود دارد که ممکن است هزینهبر باشد.

- محدودیت در نوع مواد: برخی از مواد ممکن است تحت تأثیر گازهای تولید شده در کوره قرار گیرند و خواص آنها تغییر کند. بنابراین، انتخاب مواد برای عملیات حرارتی در کورههای گازی باید با دقت انجام شود.

- خطرات ایمنی: استفاده از گاز به عنوان سوخت، خطرات ایمنی خاصی را به همراه دارد. نشت گاز و خطرات انفجار از جمله این خطرات هستند که باید به دقت مدیریت شوند.

- نیاز به نگهداری منظم: کورههای گازی نیاز به نگهداری منظم دارند تا از عملکرد صحیح و ایمن آنها اطمینان حاصل شود. این امر ممکن است هزینههای اضافی را به همراه داشته باشد.

فرآیندهای مختلف در عملیات حرارتی با کوره گازی

عملیات حرارتی به روش کوره گازی شامل چندین فرآیند مختلف است که در زیر به برخی از آنها اشاره میشود:

سختکردن

در این فرآیند، قطعات فلزی به دمای بالایی گرم میشوند و سپس به سرعت در یک مایع (معمولاً آب یا روغن) غوطهور میشوند. سخت کردن باعث افزایش سختی و مقاومت در برابر سایش میشود. در کورههای گازی، دما به سرعت به مقدار مورد نظر میرسد و این امر به بهبود کیفیت سختکردن کمک میکند.

نرمکردن

در این فرآیند، دما به تدریج کاهش پیدا می کند تا تنشهای داخلی در مواد کاهش یابد. عملیات نرم کردن باعث افزایش شکلپذیری و کاهش سختی میشود. کورههای گازی به دلیل قابلیت کنترل دقیق دما، میتوانند فرآیند نرمکردن را با دقت بالا انجام دهند.

آنیلینگ

این فرآیند شامل گرم کردن مواد به دمای مشخص و سپس کاهش تدریجی دما است. این عملیات به بهبود خواص مکانیکی و کاهش تنشهای داخلی کمک میکند. کورههای گازی به دلیل کارایی بالای خود، میتوانند فرآیند آنیلینگ را به طور مؤثر انجام دهند.

کوئنچینگ

در این روش، قطعات به سرعت در یک مایع سرد میشوند تا ساختار میکروسکوپی آنها تغییر کند. کوئنچینگ معمولاً پس از سختکردن انجام میشود. کورههای گازی میتوانند دما را به سرعت به مقدار مورد نظر برسانند و این امر به بهبود کیفیت کوئنچینگ کمک میکند.

کاربردهای کورههای گازی

کورههای گازی در صنایع مختلف کاربرد دارند. برخی از این کاربردها عبارتند از:

صنعت خودروسازی

در این صنعت، برای عملیات حرارتی قطعات مختلف خودرو از جمله چرخدندهها و میللنگها از کورههای گازی استفاده میشود. بهبود خواص مکانیکی این قطعات به افزایش ایمنی و کارایی خودرو کمک میکند.

صنعت ساخت ابزار

ابزارهای برش و حفاری نیاز به عملیات حرارتی دقیق دارند که کورههای گازی میتوانند این نیاز را برآورده کنند. سختی و تافنس این ابزارها با استفاده از کورههای گازی بهبود مییابد.

صنعت تولید فولاد

در تولید فولاد، عملیات حرارتی برای بهبود خواص مکانیکی و شیمیایی فولادها بسیار مهم است و کورههای گازی به عنوان یکی از روشهای اصلی در این صنعت مورد استفاده قرار میگیرند. این کورهها میتوانند به بهبود کیفیت و کاهش هزینههای تولید کمک کنند.

عملیات حرارتی به روش کوره گازی یکی از روشهای مؤثر و کارآمد در بهبود خواص مواد است. با توجه به مزایای این روش مانند کارایی بالا، قابلیت کنترل دما و کاهش آلودگی، کورههای گازی به یکی از ابزارهای کلیدی در صنایع مختلف تبدیل شدهاند. با این حال، باید به معایب و خطرات مرتبط با استفاده از کورههای گازی نیز توجه کرد و اقدامات لازم برای مدیریت ایمنی و کیفیت فرآیند را انجام داد. به طور کلی، انتخاب روش مناسب برای عملیات حرارتی بستگی به نوع ماده، نیازهای خاص فرآیند و شرایط محیطی دارد.