انواع روش های عملیات حرارتی سطحی یکی از مهمترین فرآیندهای مهندسی برای بهبود خواص مکانیکی و عملکرد قطعات صنعتی است. این روشها با تغییر ویژگیهای سطحی مواد، مقاومت در برابر سایش، خوردگی و خستگی را افزایش داده و عمر مفید قطعات را بهبود میبخشند. از روشهایی مانند کربندهی، نیتروژندهی و سختکاری با القا گرفته تا فناوریهای پیشرفتهتر مانند لیزر و پلاسما، هر کدام کاربردها و مزایای خاصی دارند. در این مقاله، به بررسی کامل انواع روشهای عملیات حرارتی سطحی و نقش آنها در صنایع مختلف خواهیم پرداخت.

آشنایی با عملیات حرارتی سطحی و اهمیت آن در صنایع فلزی

عملیات حرارتی سطحی یک فرایند صنعتی است که برای بهبود ویژگیهای سطحی فلزات و آلیاژها بهکار میرود. هدف از این عملیات، تغییر خواص فیزیکی و شیمیایی سطح قطعه فلزی بدون تغییر در ساختار داخلی آن است. این فرآیند در بسیاری از صنایع فلزی برای افزایش مقاومت به سایش، خوردگی و بهبود سختی سطحی مورد استفاده قرار میگیرد. اهمیت این عملیات در صنایع فلزی بهویژه در صنایعی مانند خودروسازی، هوافضا و تجهیزات صنعتی بهخوبی نمایان است، چرا که باعث ارتقاء کیفیت قطعات و افزایش عمر مفید آنها میشود.

مقایسه روشهای متداول عملیات حرارتی سطحی: کربندهی، نیتریدینگ و آندیسازی

از جمله روشهای متداول عملیات حرارتی سطحی، میتوان به کربندهی، نیتریدینگ و آندیسازی اشاره کرد که هرکدام ویژگیهای خاص خود را دارند:

کربندهی (Carburizing):

این فرایند بهطور عمده برای بهبود سختی سطحی قطعات فولادی استفاده میشود. در این روش، سطح قطعه فولادی در معرض محیط غنی از کربن قرار میگیرد تا کربن در سطح نفوذ کرده و سختی سطح را افزایش دهد. این عملیات معمولاً برای قطعاتی که در معرض سایش شدید هستند، مانند دندهها و چرخدندهها، کاربرد دارد.

نیتریدینگ (Nitriding):

در این فرآیند، نیتروژن در دمای پایینتر از کربندهی به سطح قطعه نفوذ میکند. نیتریدینگ منجر به تشکیل لایهای سخت و مقاوم در برابر سایش و خوردگی میشود. این روش برای فولادهای آلیاژی و قطعات حساس به خوردگی مانند قطعات موتور خودرو بسیار مناسب است.

آندیسازی (Anodizing):

این روش بیشتر برای آلومینیوم و آلیاژهای آن استفاده میشود. در آندیسازی، قطعه فلزی بهعنوان آند در یک محلول الکترولیتی قرار میگیرد تا یک لایه اکسیدی مقاوم روی سطح ایجاد شود. این لایه بهعنوان محافظی در برابر خوردگی عمل میکند و میتواند رنگی نیز باشد.

کاربرد عملیات حرارتی سطحی در بهبود خواص فلزات

عملیات حرارتی سطحی بهطور مستقیم به بهبود خواص فلزات کمک میکند. این عملیات میتواند ویژگیهایی مانند سختی، مقاومت به سایش، مقاومت به خوردگی و استحکام را در سطح فلزات بهطور چشمگیری ارتقاء دهد. بهویژه در مواردی که نیاز به مقاومت بیشتر در برابر سایش یا خوردگی وجود دارد، این عملیات گزینهای مناسب است.

نقش عملیات حرارتی سطحی در بهبود مقاومت به خوردگی و سایش

یکی از مهمترین مزایای عملیات حرارتی سطحی، بهبود مقاومت فلزات به خوردگی و سایش است. عملیاتهایی مانند نیتریدینگ و آندیسازی، لایهای مقاوم در برابر عواملی چون رطوبت، اسیدها و سایر مواد خورنده بر سطح فلزات ایجاد میکنند. بهعلاوه، این فرایندها باعث افزایش سختی سطحی شده و مقاومت فلزات را در برابر سایش و اصطکاک بهطور چشمگیری افزایش میدهند.

تاثیر عملیات حرارتی سطحی بر سختی و استحکام مواد

عملیات حرارتی سطحی، بهویژه کربندهی و نیتریدینگ، باعث افزایش سختی سطحی فلزات میشود. این افزایش سختی باعث بهبود استحکام کششی و مقاومت در برابر آسیبهای مکانیکی نظیر سایش، ضربه و تغییر شکل میشود. بهویژه برای قطعاتی که تحت فشار و بارهای سنگین قرار دارند، این ویژگیها اهمیت ویژهای دارند.

کاربرد عملیات حرارتی سطحی در صنعت خودروسازی و هوافضا

در صنعت خودروسازی و هوافضا، عملیات حرارتی سطحی برای بهبود عملکرد قطعات حساس بسیار حیاتی است. برای مثال، قطعات موتوری، سیستمهای انتقال قدرت و اجزای هواپیما تحت بارهای مکانیکی و دماهای بالا قرار دارند. عملیاتهایی مانند کربندهی و نیتریدینگ در این صنایع برای بهبود مقاومت به سایش و خوردگی، کاهش اصطکاک و افزایش عمر قطعات استفاده میشوند.

چگونه عملیات حرارتی سطحی به افزایش عمر مفید قطعات کمک میکند؟

با افزایش سختی سطحی و بهبود مقاومت به سایش و خوردگی، عملیات حرارتی سطحی باعث افزایش عمر مفید قطعات میشود. این فرایندها همچنین میتوانند تغییرات ساختاری در سطح فلز ایجاد کنند که به مقاومت در برابر خوردگی و آسیبهای ناشی از بارهای مکانیکی کمک میکند. در نتیجه، قطعاتی که تحت عملیات حرارتی سطحی قرار میگیرند، کمتر مستعد آسیب و خرابی هستند.

مراحل و فرایندهای عملیات حرارتی سطحی در صنعت

عملیات حرارتی سطحی شامل چندین مرحله است که بسته به روش مورد استفاده ممکن است متفاوت باشد. مراحل کلی این عملیات عبارتند از:

- آمادهسازی قطعه: تمیز کردن سطح از هرگونه آلودگی یا روغن.

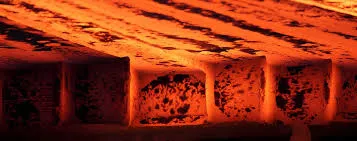

- حرارتدهی: گرم کردن قطعه به دمای موردنظر در یک محیط خاص (مثلاً کوره یا محلول الکترولیتی).

- نفوذ مواد: نفوذ عناصر مختلف مانند کربن، نیتروژن یا اکسیژن به سطح قطعه.

- سرد کردن: استفاده از فرآیندهای سرمایش مانند آب یا روغن برای به دست آوردن ویژگیهای مورد نظر.

چالشها و محدودیتهای عملیات حرارتی سطحی در تولید صنعتی

با اینکه عملیات حرارتی سطحی مزایای بسیاری دارد، اما با چالشهایی نیز مواجه است. یکی از این چالشها کنترل دقیق دما و مدت زمان عملیات است که در صورت عدم دقت ممکن است به تغییرات ناخواسته در ساختار سطحی قطعه منجر شود. همچنین، برخی از روشهای عملیات حرارتی سطحی ممکن است هزینهبر باشند یا به تجهیزات خاصی نیاز داشته باشند که در برخی صنایع محدودیتهایی ایجاد میکند.

آینده عملیات حرارتی سطحی: فناوریهای نوین و کاربردهای آینده

آینده عملیات حرارتی سطحی به فناوریهای نوین مرتبط با بهبود دقت و کارایی این فرایندها بستگی دارد. استفاده از تکنولوژیهای پیشرفته مانند لیزر و میدانهای مغناطیسی برای حرارتدهی، میتواند موجب بهبود کیفیت و کاهش زمان و هزینهها در عملیاتهای حرارتی سطحی شود. همچنین، پژوهشهای جدید در زمینه نانوتکنولوژی و مواد پیشرفته میتواند به توسعه روشهای جدید عملیات حرارتی کمک کند که بهطور موثرتری نیازهای صنایع مختلف را برآورده سازد.

انواع روشهای عملیات حرارتی سطحی و کاربردهای آنها

کربندهی (Carburizing)

فرایند: در این روش، قطعه فلزی (معمولاً فولادی) در معرض یک محیط غنی از کربن قرار میگیرد تا کربن در سطح فلز نفوذ کرده و باعث افزایش سختی و مقاومت به سایش شود. این فرآیند معمولاً در دماهای بالای 900 درجه سانتیگراد انجام میشود.

-

- کاربردها: کربندهی عمدتاً برای قطعاتی استفاده میشود که در معرض بارهای سنگین و شرایط سایش شدید قرار دارند، مانند دندهها، چرخدندهها، و شفتها.

- مزایا: افزایش سختی سطحی، مقاومت بالا در برابر سایش و بارهای مکانیکی.

- معایب: هزینهبر بودن فرایند و نیاز به کنترل دقیق دما.

نیتریدینگ (Nitriding)

فرایند: نیتریدینگ بهطور معمول در دماهای پایینتر از کربندهی انجام میشود (بین 500 تا 550 درجه سانتیگراد) و نیتروژن در محیط گازی یا مایع به سطح فلز نفوذ میکند. این فرایند باعث تشکیل یک لایه نیتریدی سخت و مقاوم در برابر خوردگی میشود.

-

- کاربردها: نیتریدینگ معمولاً برای قطعاتی که به مقاومت در برابر خوردگی و سایش نیاز دارند، مانند قطعات موتور، ابزارهای برش، و قطعات هواپیما استفاده میشود.

- مزایا: افزایش مقاومت به خوردگی، سایش و استحکام سطحی، بهبود عملکرد در دماهای بالا.

- معایب: محدودیت در استفاده برای برخی از فلزات و نیاز به محیط کنترلشده.

آندیسازی (Anodizing)

فرایند: این روش بیشتر برای آلومینیوم و آلیاژهای آن استفاده میشود. در آندیسازی، قطعه فلزی بهعنوان آند در یک محیط الکترولیتی قرار میگیرد و لایهای اکسیدی بر سطح آن تشکیل میشود. این لایه بهعنوان محافظی در برابر خوردگی عمل میکند و میتواند ویژگیهای ظاهری جذابی نیز به فلز ببخشد.

-

- کاربردها: آلومینیوم، قطعات هواپیما، تجهیزات الکترونیکی، و پوششهای تزئینی.

- مزایا: افزایش مقاومت به خوردگی و سایش، امکان رنگآمیزی و زیبایی ظاهری.

- معایب: محدود به فلزات خاص مانند آلومینیوم و نیاز به دقت در فرایند.

آبکاری حرارتی (Thermal Spraying)

فرایند: در این روش، مواد پودری یا سیمی بهوسیله یک شعله یا قوس الکتریکی ذوب شده و به سطح قطعه فلزی پاشیده میشوند. این فرآیند میتواند لایههای مقاوم به سایش، خوردگی یا حرارت بر سطح قطعه ایجاد کند.

-

- کاربردها: در صنایع دریایی، انرژی، خودروسازی، و تجهیزات صنعتی برای محافظت از سطح قطعات در برابر خوردگی و سایش.

- مزایا: هزینهکمتر نسبت به دیگر روشها و امکان پوششدهی بزرگ و پیچیده.

- معایب: مقاومت به خوردگی کمتر نسبت به روشهایی مانند نیتریدینگ.

تاثیر عملیات حرارتی سطحی بر ویژگیهای فلزات

سختی سطحی عملیات حرارتی سطحی بهویژه با روشهایی مانند کربندهی و نیتریدینگ، باعث افزایش سختی سطحی فلزات میشود. این افزایش سختی باعث میشود که قطعه در برابر سایش و آسیبهای مکانیکی مقاومتر شود. برای مثال، در صنعت خودروسازی، قطعاتی مانند دندهها و شافتها که تحت فشار و سایش زیاد هستند، از این روشها بهرهمند میشوند.

مقاومت به خوردگی عملیات حرارتی سطحی مانند نیتریدینگ و آندیسازی باعث افزایش مقاومت به خوردگی قطعات فلزی میشود. این عملیاتها لایهای مقاوم در برابر واکنشهای شیمیایی و محیطهای خورنده مانند رطوبت، اسیدها و سایر مواد خورنده ایجاد میکنند. این ویژگی برای قطعاتی که در محیطهای صنعتی و دریایی قرار دارند، بسیار اهمیت دارد.

استحکام و تغییرات ساختاری عملیات حرارتی سطحی میتواند باعث تغییرات ساختاری در سطح قطعه شود که بهطور مستقیم بر استحکام و عملکرد قطعه تاثیر میگذارد. افزایش استحکام سطحی میتواند باعث افزایش عمر مفید قطعات و کاهش میزان خرابیها در سیستمهای صنعتی و خودروسازی شود.

چالشها و محدودیتهای عملیات حرارتی سطحی

نیاز به کنترل دقیق عملیات حرارتی سطحی نیاز به کنترل دقیق دما، زمان و ترکیب محیط دارد. تغییرات کوچک در این پارامترها میتواند باعث تغییرات ناخواسته در خواص سطحی قطعه شود.هزینههای بالا برخی از روشهای عملیات حرارتی سطحی، بهویژه نیتریدینگ و کربندهی، نیاز به تجهیزات خاص و محیطهای کنترلی دارند که میتواند هزینهها را افزایش دهد.

محدودیتهای مواد برخی از روشها مانند آندیسازی فقط برای فلزات خاصی مانند آلومینیوم مناسب هستند. این موضوع محدودیتهایی در استفاده از این روشها در صنایع مختلف ایجاد میکند.

پیشرفتهای تکنولوژیکی در عملیات حرارتی سطحی

با توجه به پیشرفتهای فناوری، روشهای جدیدی برای بهبود فرآیندهای عملیات حرارتی سطحی در حال توسعه هستند. از جمله این تکنولوژیها میتوان به استفاده از لیزر برای عملیات حرارتی سطحی اشاره کرد. در این روش، از پرتو لیزر برای گرم کردن سطح فلزات استفاده میشود که میتواند باعث بهبود دقت و کاهش زمان فرآیند شود. همچنین، استفاده از میدانهای مغناطیسی و پلاسما نیز در حال رشد است تا بتوان فرآیندهای حرارتی را با کارایی بالاتر و هزینه کمتر انجام داد.

روشهای پیشرفته عملیات حرارتی سطحی

لیزر کاری (Laser Surface Hardening)

فرایند: در این روش از پرتو لیزر برای افزایش دمای سطح قطعه فلزی استفاده میشود. در نتیجه، این نواحی به سرعت ذوب شده و سپس در معرض سرمایش سریع قرار میگیرند تا ساختار میکروسکوپی سختتری ایجاد شود. این عملیات معمولاً برای فلزات آهنی و غیرآهنی انجام میشود.

- مزایا: افزایش دقت، سرعت بالای فرایند، امکان انجام عملیات در نواحی دقیق بدون تأثیر بر بخشهای دیگر قطعه، عدم نیاز به پوشش اضافی.

- معایب: هزینهبالای تجهیزات و نیاز به متخصصان برای انجام فرایند.

میدان مغناطیسی (Induction Hardening)

- فرایند: در این روش، یک جریان الکتریکی در یک سیمپیچ ایجاد میشود که باعث ایجاد میدان مغناطیسی میشود. این میدان باعث ایجاد جریانهای گردابی در سطح قطعه فلزی میشود و باعث گرم شدن سریع سطح فلز میگردد. سپس، قطعه به سرعت سرد میشود.

- کاربردها: این روش برای قطعات فولادی، بهویژه دندهها و چرخدندهها که نیاز به سختی سطحی دارند، استفاده میشود.

- مزایا: سرعت بالای فرایند، کنترل دقیق در مناطق خاص، کاهش مصرف انرژی.

- معایب: نیاز به تجهیزات خاص و هزینه بالای دستگاههای گرمایشی.

پلاسما نیتریدینگ (Plasma Nitriding)

- فرایند: در این روش، قطعه در محفظهای تحت فشار پایین قرار میگیرد و گاز نیتروژن تحت تأثیر یک میدان الکتریکی به سطح فلز نفوذ میکند. این فرایند در دماهای نسبتاً پایینتر از نیتریدینگ سنتی (250-500 درجه سانتیگراد) انجام میشود.

- مزایا: کنترل دقیقتر بر نفوذ نیتروژن، بهبود مقاومت به خوردگی، سایش و خوردگی در دماهای بالا.

- معایب: نیاز به تجهیزات پیشرفته و هزینهبر بودن.

فاکتورهای مؤثر در انتخاب روش عملیات حرارتی سطحی

نوع فلز و آلیاژ

- انتخاب روش عملیات حرارتی سطحی به نوع فلز یا آلیاژ بستگی دارد. بهعنوانمثال، فولادهای کربنی معمولاً به روش کربندهی و نیتریدینگ سخت میشوند، در حالی که آلومینیوم و آلیاژهای آن عمدتاً تحت فرایند آندیسازی قرار میگیرند. انتخاب روش صحیح برای فلزات مختلف به خواص مطلوب مورد نظر، مانند سختی، استحکام و مقاومت به خوردگی بستگی دارد.

شرایط عملیاتی و عملکرد قطعه

- برای قطعاتی که در معرض سایش و فشار مکانیکی قرار دارند، مانند دندهها و شفتها، روشهایی مانند کربندهی و نیتریدینگ میتوانند بهبود قابلملاحظهای در مقاومت به سایش ایجاد کنند. برای قطعاتی که در محیطهای خورنده و رطوبتی هستند، آندیسازی یا نیتریدینگ گزینههای مناسبی برای افزایش مقاومت به خوردگی هستند.

قابلیت کنترل دما و شرایط محیطی

- دمای عملیات و شرایط محیطی از عوامل تعیینکننده در موفقیت عملیات حرارتی سطحی هستند. در برخی روشها مانند نیتریدینگ و کربندهی، لازم است که دما بهطور دقیق کنترل شود تا ساختار میکروسکوپی سطح به درستی تغییر کند.

کاربردهای عملیات حرارتی سطحی در صنایع مختلف

صنعت خودروسازی

- در صنعت خودروسازی، قطعاتی مانند دندهها، چرخدندهها، شافتها، و لوازم موتوری برای افزایش استحکام و مقاومت به سایش و خوردگی تحت عملیات حرارتی سطحی قرار میگیرند. این قطعات بهویژه تحت بارهای مکانیکی سنگین و شرایط سایش قرار دارند که نیاز به عملیات حرارتی برای افزایش طول عمر آنها دارد.

صنعت هوافضا

- قطعات هواپیما، مانند چرخدندههای موتور، قطعات توربین و اجزای حساس به دما، نیاز به عملیات حرارتی سطحی دارند تا عملکرد بهتر و عمر بیشتری داشته باشند. عملیاتهایی مانند نیتریدینگ و کربندهی بهویژه برای این نوع قطعات کاربرد دارند.

صنعت ابزارآلات و تجهیزات صنعتی

- ابزارهای برشی و قطعاتی که در محیطهای سخت و تحت فشار قرار دارند، مانند متهها و ابزارهای تراش، بهطور معمول تحت عملیاتهای حرارتی مانند نیتریدینگ و کربندهی قرار میگیرند تا از سایش و خرابی زودهنگام جلوگیری شود.

صنعت دریایی

- در صنعت دریایی، قطعات فلزی که در تماس با آب شور و شرایط خورنده قرار دارند، مانند شفتها و قطعات دریایی دیگر، نیاز به محافظت در برابر خوردگی دارند. آندیسازی و نیتریدینگ گزینههای مناسبی برای این نوع قطعات هستند.

تأثیر عملیات حرارتی سطحی بر ساختار میکروسکوپی مواد

عملیات حرارتی سطحی تغییرات قابلتوجهی در ساختار میکروسکوپی سطح فلزات ایجاد میکند که بهطور مستقیم بر خواص فیزیکی و شیمیایی قطعه تأثیر میگذارد.

تغییرات فازی

- در اثر عملیات حرارتی سطحی، فازهای مختلفی در سطح فلزات ایجاد میشود. بهعنوانمثال، در فرآیند کربندهی، کربیدهای سخت در سطح فلز تشکیل میشوند که باعث افزایش سختی و مقاومت به سایش میشود. در نیتریدینگ، نیتریدهای فلزی بهطور عمده تشکیل میشوند که باعث افزایش مقاومت به خوردگی و سایش میشود.

تغییرات در ساختار دانهای

- عملیات حرارتی سطحی میتواند باعث تغییر در اندازه و شکل دانههای فلز شود. این تغییرات میتوانند استحکام و سختی سطح را بهبود ببخشند. برای مثال، در روشهایی مانند سختکاری القایی (Induction Hardening)، دانههای سطحی بهطور سریع و یکنواخت گرم شده و پس از سرد شدن سریع، دانههای ریزتر و سختتری ایجاد میشوند.

آینده و فناوریهای نوین عملیات حرارتی سطحی

فناوریهای مبتنی بر لیزر

- یکی از مهمترین پیشرفتها در عملیات حرارتی سطحی، استفاده از لیزر برای حرارتدهی سطح فلزات است. این فناوری میتواند دقت و کنترل بهتری نسبت به روشهای سنتی فراهم کند. همچنین، این فناوری امکان انجام عملیات حرارتی در نواحی خاص و بدون تأثیر بر بخشهای دیگر قطعه را میدهد.

نانوپوششها و نانوتکنولوژی

- استفاده از نانوپوششها و نانوتکنولوژی برای بهبود خواص سطحی فلزات در حال گسترش است. این فناوریها میتوانند موجب بهبود مقاومت به سایش، خوردگی و حرارت در قطعات مختلف شوند. در این زمینه، پژوهشها بر روی روشهای تولید پوششهای نانو با استفاده از فرایندهای حرارتی انجام میشود.

انجام عملیات حرارتی در محیطهای کنترلشده

- توسعه سیستمهای جدید برای انجام عملیات حرارتی در محیطهای کنترلشده، مانند خلاء و نیتروژن، بهطور خاص باعث بهبود کیفیت و کارایی این فرایندها میشود. استفاده از این روشها میتواند باعث کاهش هزینهها و ارتقاء دقت در تولید قطعات با خواص بهینه شده شود.

نقش عملیات حرارتی سطحی در صنایع مدرن

در صنایع مدرن، خواص سطحی قطعات اغلب بهاندازه خواص درونی آنها اهمیت دارد. سطح قطعات معمولاً اولین بخش در تماس با عوامل مخرب مانند سایش، خوردگی و فشارهای مکانیکی است. بنابراین، تقویت این ناحیه برای اطمینان از عملکرد بهتر و افزایش عمر مفید قطعات ضروری است.

افزایش طول عمر قطعات

عملیات حرارتی سطحی باعث افزایش مقاومت قطعات در برابر عوامل محیطی میشود. بهعنوانمثال:

- قطعاتی که در صنایع نفت و گاز استفاده میشوند، به دلیل تماس مستقیم با مواد خورنده، نیاز به محافظت بیشتری دارند.

- در صنعت خودروسازی، دندهها و شافتها پس از عملیات حرارتی سطحی توان تحمل بارهای سنگین و شرایط سایش را پیدا میکنند.

افزایش بهرهوری صنعتی

تجهیزات صنعتی با خواص بهینهشده سطحی کمتر دچار خرابی میشوند و در نتیجه باعث کاهش زمانهای توقف تولید و هزینههای تعمیرات میشوند.

آینده عملیات حرارتی سطحی

استفاده از فناوریهای هوشمند

- استفاده از هوش مصنوعی برای پیشبینی رفتار مواد و کنترل فرایند عملیات حرارتی سطحی در حال توسعه است.

- این فناوریها میتوانند منجر به کاهش هزینه و بهبود دقت فرایندها شوند.

نانوپوششها

- پوششهای مبتنی بر فناوری نانو با خواص فوقالعاده مانند مقاومت به سایش و خوردگی بیشتر به عنوان آینده عملیات حرارتی سطحی شناخته میشوند.

توسعه فرایندهای سبز

- کاهش مصرف انرژی و استفاده از مواد دوستدار محیطزیست در عملیات حرارتی سطحی، موضوعی است که در سالهای اخیر مورد توجه قرار گرفته است.

چالشهای مرتبط با عملیات حرارتی سطحی

کنترل دقیق پارامترهای فرایند

فرایندهای عملیات حرارتی سطحی نیاز به کنترل دقیق پارامترهایی مانند دما، زمان و ترکیب شیمیایی دارند. عدم کنترل کافی میتواند منجر به خواص نامطلوب شود.

هزینه بالا

برخی از روشها مانند پلاسما نیتریدینگ و سختکاری لیزری نیاز به تجهیزات گرانقیمت دارند که ممکن است برای صنایع کوچک چالشبرانگیز باشد.

محدودیت مواد

همه مواد قابلیت عملیات حرارتی سطحی ندارند. بهعنوانمثال، برخی آلیاژهای غیرآهنی ممکن است به روشهای خاصی مانند آندیسازی محدود شوند.

عملیات حرارتی سطحی در صنایع خاص

صنعت هوافضا

- در هوافضا، وزن کم و استحکام بالا دو فاکتور کلیدی هستند. قطعات هواپیما، مانند تیغههای توربین و شفتهای موتوری، با عملیات حرارتی سطحی مقاومتر شده و طول عمر بیشتری پیدا میکنند.

صنعت پزشکی

- تجهیزات پزشکی از جمله ابزارهای جراحی، ایمپلنتها و پروتزها، باید علاوه بر مقاومت بالا، سازگاری زیستی نیز داشته باشند. عملیات حرارتی سطحی باعث میشود این قطعات دوام بیشتری در محیطهای بدن داشته باشند.

صنعت انرژی

- در توربینهای بخار و گاز، عملیات حرارتی سطحی برای مقاومسازی قطعاتی که تحت دما و فشار بالا قرار دارند، استفاده میشود.

تاثیر عملیات حرارتی سطحی بر خواص مواد

افزایش سختی سطحی

روشهای عملیات حرارتی مانند نیتریدینگ و کربندهی باعث تشکیل لایهای سخت بر سطح قطعه میشوند که مقاومت آن را در برابر سایش و خراش افزایش میدهد.

بهبود مقاومت به خوردگی

عملیاتهایی مانند آندیسازی و پلاسما نیتریدینگ با ایجاد لایههایی مقاوم در برابر خوردگی، طول عمر قطعات در محیطهای خورنده را افزایش میدهند.

کاهش استرسهای حرارتی

استفاده از روشهایی مانند سختکاری القایی یا لیزری به کاهش استرسهای حرارتی در قطعات کمک میکند که در نهایت منجر به افزایش استحکام مکانیکی میشود.

روشهای نوین عملیات حرارتی سطحی

دیفیوژن سطحی (Surface Diffusion)

- فرایند: در این روش، عناصر شیمیایی مختلف مانند کربن، نیتروژن یا بور به سطح فلز نفوذ داده میشوند.

- کاربرد: این روش برای بهبود سختی و مقاومت به سایش کاربرد دارد و برای قطعاتی مانند ابزارهای برشی و قالبهای صنعتی استفاده میشود.

- مزایا: امکان کنترل دقیق ترکیب شیمیایی و خواص سطحی.

سختکاری لیزری (Laser Hardening)

- با استفاده از لیزر، دما بهصورت محلی بالا برده میشود تا سطح قطعه سخت شود. این روش برای قطعات حساس که نیاز به تغییرات محلی دارند، مناسب است.

آبکاری و پوششهای سخت

- در این روش، از لایههایی مانند کروم سخت یا کاربید تنگستن برای افزایش مقاومت به خوردگی و سایش استفاده میشود.

- کاربرد: ابزارهای صنعتی، تجهیزات حفاری و اجزای دریایی.

نقش عملیات حرارتی سطحی در صنایع مدرن

در صنایع مدرن، خواص سطحی قطعات اغلب بهاندازه خواص درونی آنها اهمیت دارد. سطح قطعات معمولاً اولین بخش در تماس با عوامل مخرب مانند سایش، خوردگی و فشارهای مکانیکی است. بنابراین، تقویت این ناحیه برای اطمینان از عملکرد بهتر و افزایش عمر مفید قطعات ضروری است.

افزایش طول عمر قطعات

عملیات حرارتی سطحی باعث افزایش مقاومت قطعات در برابر عوامل محیطی میشود. بهعنوانمثال:

- قطعاتی که در صنایع نفت و گاز استفاده میشوند، به دلیل تماس مستقیم با مواد خورنده، نیاز به محافظت بیشتری دارند.

- در صنعت خودروسازی، دندهها و شافتها پس از عملیات حرارتی سطحی توان تحمل بارهای سنگین و شرایط سایش را پیدا میکنند.

افزایش بهرهوری صنعتی

تجهیزات صنعتی با خواص بهینهشده سطحی کمتر دچار خرابی میشوند و در نتیجه باعث کاهش زمانهای توقف تولید و هزینههای تعمیرات میشوند.

در نهایت عملیات حرارتی سطحی بهعنوان یک ابزار کارآمد در ارتقاء ویژگیهای سطحی فلزات، میتواند تاثیرات زیادی بر بهبود عملکرد قطعات صنعتی داشته باشد. با پیشرفت فناوریهای نوین مانند لیزر و پلاسما، دامنه کاربرد این فرآیندها گسترش یافته و توانستهاند به حل چالشهای صنایع مختلف کمک کنند. با توجه به کاربردهای گسترده و مزایای متعدد، عملیات حرارتی سطحی بهطور قطع به عنوان یک راهکار اساسی در بهبود کیفیت و افزایش عمر مفید قطعات در آینده صنایع مختلف همچنان جایگاه ویژهای خواهد داشت.