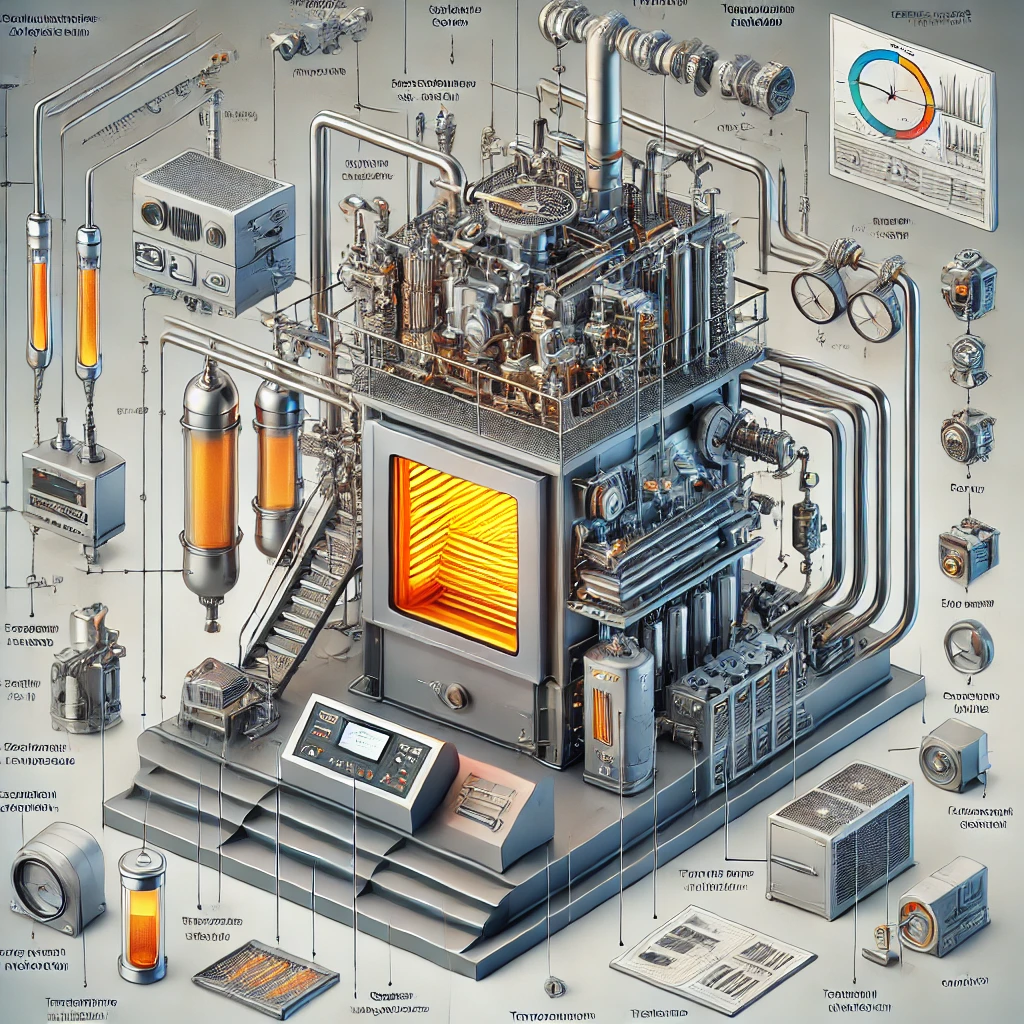

طراحی، مشاوره و ساخت گروههای عملیات حرارتی با اتمسفر کنترلشده از جمله فرآیندهای کلیدی در بهینهسازی کیفیت و خواص مکانیکی قطعات صنعتی است. این فرآیندها با استفاده از تکنولوژیهای پیشرفته و تجهیزات ویژه، محیطی کنترلشده برای عملیات حرارتی فراهم میآورند که موجب کاهش هزینهها، افزایش بهرهوری و ارتقاء عملکرد قطعات میشود. در این مقاله، به بررسی اهمیت و مزایای طراحی و مشاوره در ساخت گروههای عملیات حرارتی با اتمسفر و تاثیر آن بر صنایع مختلف خواهیم پرداخت.

طراحی گروههای عملیات حرارتی با اتمسفر: صفر تا ۱۰۰

تعریف گروههای عملیات حرارتی با اتمسفر

گروههای عملیات حرارتی با اتمسفر شامل تجهیزاتی هستند که تحت شرایط اتمسفری کنترلشده کار میکنند. این شرایط ممکن است شامل اتمسفرهای بیاثر (مانند نیتروژن)، اکسیدی، یا کاهنده باشد که بهطور خاص برای ایجاد نتایج مطلوب طراحی شدهاند.

مراحل طراحی گروههای عملیات حرارتی با اتمسفر

- تحلیل نیازهای پروژه: اولین مرحله طراحی، شناخت کامل از نیازهای تولید و نوع مواد است.

- انتخاب نوع اتمسفر: بسته به کاربرد و ویژگیهای مواد، نوع اتمسفر مشخص میشود.

- طراحی تجهیزات: شامل طراحی کورهها، خطوط انتقال مواد و سیستمهای کنترلی.

- شبیهسازی فرآیند: استفاده از نرمافزارهای شبیهسازی برای بررسی عملکرد تجهیزات و فرآیندها پیش از تولید.

- نصب و راهاندازی: مراحل نهایی شامل نصب تجهیزات و آزمایش عملکرد آنها.

مزایای استفاده از اتمسفر کنترلشده در طراحی خطوط

- افزایش کیفیت مواد: کاهش نقصهای سطحی و بهبود یکنواختی خواص مواد.

- کنترل دقیق فرآیند: امکان تنظیم دقیق دما، زمان و ترکیب اتمسفر برای دستیابی به نتایج بهینه.

- افزایش بهرهوری: کاهش زمان چرخه تولید و ضایعات مواد.

کاربردهای صنعتی گروههای عملیات حرارتی با اتمسفر

- صنایع خودروسازی: بهبود استحکام قطعات موتوری و گیربکس.

- صنایع هوایی: مقاومسازی مواد برای تحمل شرایط سخت دما و فشار.

- صنایع پزشکی: تولید ابزارهای مقاوم و بادوام.

چالشهای طراحی و راهکارها

- انتخاب مواد اولیه مناسب: مشاوره تخصصی برای تعیین بهترین مواد برای کورهها و تجهیزات.

- کاهش هزینهها: استفاده از فناوریهای نوین برای کاهش مصرف انرژی و هزینههای نگهداری.

نقش اتمسفر کنترلشده در عملیات حرارتی

اتمسفر کنترلشده چیست؟

اتمسفر کنترلشده به محیطی اشاره دارد که در آن ترکیب گازها به طور دقیق تنظیم شده است تا شرایط بهینه برای فرآیندهای عملیات حرارتی فراهم شود. این ترکیب میتواند شامل گازهای خنثی (مانند آرگون یا نیتروژن)، گازهای کاهنده (مانند هیدروژن) یا گازهای محافظ باشد.

مزایای استفاده از اتمسفر کنترلشده در عملیات حرارتی

- کاهش اکسیداسیون: جلوگیری از تشکیل اکسیدها روی سطح مواد.

- بهبود یکنواختی خواص: ایجاد شرایط پایدار برای فرآیندهایی نظیر سختکاری، آنیلینگ و کربورایزینگ.

- افزایش دقت در کنترل دما: فراهمکردن محیطی که از تغییرات ناخواسته در دما جلوگیری کند.

- افزایش عمر مفید قطعات: کاهش ترکخوردگی و آسیبهای سطحی.

کاربردهای اتمسفر کنترلشده در صنایع مختلف

- صنایع خودروسازی: افزایش مقاومت قطعات موتوری و گیربکس در برابر سایش.

- صنایع هوایی: بهبود خواص مکانیکی و حرارتی آلیاژهای خاص.

- صنایع پزشکی: جلوگیری از آلودگی قطعات حساس مانند ایمپلنتها.

- صنایع الکترونیکی: حفظ ویژگیهای سطحی مواد نیمههادی.

چگونه اتمسفر کنترلشده کیفیت را تضمین میکند؟

- کنترل دقیق واکنشها: ایجاد شرایط بهینه برای واکنشهای شیمیایی مورد نظر.

- جلوگیری از ناخالصیها: حذف عوامل مخرب از محیط حرارتی.

- تکرارپذیری فرآیندها: امکان بازتولید دقیق نتایج در چرخههای مختلف.

چالشها و راهکارها در استفاده از اتمسفر کنترلشده

- هزینه بالا: استفاده از تجهیزات پیشرفته برای کنترل دقیق اتمسفر.

- نیاز به دانش تخصصی: بهرهگیری از مشاوران حرفهای برای طراحی و نظارت بر فرآیند.

- نگهداری تجهیزات: تنظیمات دقیق و تعمیرات منظم برای حفظ عملکرد بهینه.

مشاوره تخصصی در طراحی خطوط عملیات حرارتی

اهمیت مشاوره تخصصی در طراحی خطوط عملیات حرارتی

- بهینهسازی فرآیندها: مشاوره حرفهای تضمین میکند که خطوط تولید به گونهای طراحی شوند که بازدهی بالا و کیفیت مطلوبی داشته باشند.

- کاهش هزینهها: انتخاب مناسب تجهیزات و مواد اولیه با کمک مشاوران متخصص میتواند به کاهش هزینههای عملیاتی و نگهداری منجر شود.

- افزایش رقابتپذیری: طراحی بهینه به شرکتها امکان میدهد تا محصولات با کیفیتتری تولید کرده و در بازار رقابت کنند.

مراحل طراحی خطوط عملیات حرارتی با مشاوره تخصصی

- تحلیل نیازهای پروژه: بررسی نوع مواد، اهداف تولید و ظرفیت مورد نیاز.

- انتخاب فناوری مناسب: تعیین نوع کورهها، سیستمهای انتقال مواد و روشهای کنترل.

- طراحی سیستمهای کنترلی: پیادهسازی فناوریهای پیشرفته برای نظارت و مدیریت دقیق فرآیندها.

- شبیهسازی خطوط تولید: استفاده از ابزارهای نرمافزاری برای پیشبینی عملکرد خطوط.

- نصب و راهاندازی: راهنمایی در انتخاب تجهیزات، نصب آنها و انجام تستهای اولیه.

مزایای استفاده از مشاوره تخصصی

- افزایش بهرهوری: کاهش زمانهای توقف و افزایش عملکرد کلی خطوط.

- کیفیت بالاتر: مشاوران با تجربه به شما کمک میکنند تا از آخرین فناوریها برای تولید قطعات با کیفیت استفاده کنید.

- انعطافپذیری در تولید: طراحی خطوطی که امکان تغییرات در فرآیند را فراهم میکنند.

نقش مشاوران در رفع چالشها

- انتخاب تجهیزات مناسب: پیشنهاد بهترین گزینهها با توجه به نیازهای خاص پروژه.

- مدیریت انرژی: بهینهسازی مصرف انرژی در فرآیندهای عملیات حرارتی.

- حل مشکلات فنی: ارائه راهحلهای کاربردی برای مشکلات رایج در طراحی و اجرای خطوط.

مثالهایی از مشاوره موفق در طراحی خطوط عملیات حرارتی

- طراحی خطوط پیشرفته برای صنایع خودروسازی با قابلیت تنظیم اتمسفر.

- پیادهسازی سیستمهای عملیات حرارتی برای آلیاژهای خاص در صنایع هوایی.

- کاهش مصرف انرژی در خطوط تولید فولاد با استفاده از سیستمهای نوین.

چگونه اتمسفر کنترلشده کیفیت قطعات را تضمین میکند؟

اتمسفر کنترلشده: مفهومی کلیدی در عملیات حرارتی

اتمسفر کنترلشده به معنای ایجاد محیطی با ترکیب دقیق گازها مانند نیتروژن، آرگون یا هیدروژن است که بر فرآیندهای حرارتی نظارت میکند. این تنظیمات به جلوگیری از مشکلاتی نظیر اکسیداسیون، کربورایزینگ ناخواسته یا تغییرات غیرمطلوب در ساختار مواد کمک میکند.

نقش اتمسفر کنترلشده در بهبود خواص مکانیکی قطعات

- افزایش مقاومت به سایش: جلوگیری از تغییرات سطحی که ممکن است منجر به کاهش استحکام شود.

- بهبود یکنواختی ساختار: ایجاد شرایط پایدار برای توزیع یکنواخت عناصر در ساختار مواد.

- افزایش سختی: کنترل دقیق فرآیندهایی مانند نیتروکاربورایزینگ برای دستیابی به سختی مطلوب.

جلوگیری از نقصهای سطحی با اتمسفر کنترلشده

- کاهش اکسیداسیون: استفاده از گازهای خنثی یا کاهنده برای جلوگیری از تشکیل لایههای اکسید روی سطح مواد.

- حذف آلودگیها: پاکسازی سطح مواد از ذرات و ناخالصیها.

- بهبود زیباییشناسی قطعات: تولید قطعات با سطحی صاف و بدون لکه یا تغییر رنگ.

تضمین کیفیت با تنظیم دقیق شرایط اتمسفر

- کنترل دما و فشار: نظارت بر شرایط محیطی برای جلوگیری از تغییرات ناخواسته.

- کنترل ترکیب گازها: اطمینان از حضور گازهای مناسب برای فرآیندهای مختلف مانند کربورایزینگ، نیتروژندهی و آنیلینگ.

- کاهش ضایعات: کاهش احتمال نقصهای تولیدی با ایجاد محیطی پایدار.

مزایای اقتصادی استفاده از اتمسفر کنترلشده

- کاهش هزینههای تعمیر و نگهداری: تولید قطعات با عمر مفید طولانیتر.

- افزایش بهرهوری: کاهش زمان چرخههای عملیات حرارتی.

- کاهش ضایعات تولید: تولید قطعات بدون نقص با کیفیت ثابت.

مثالهای کاربردی از اتمسفر کنترلشده در صنایع مختلف

- صنایع خودروسازی: بهبود کیفیت قطعات گیربکس و موتور با عملیات حرارتی دقیق.

- صنایع هوایی: تضمین استحکام و ایمنی آلیاژهای خاص.

- صنایع پزشکی: تولید قطعات ایمپلنت با خواص مکانیکی و زیستی بهینه.

ساخت تجهیزات عملیات حرارتی با اتمسفر ویژه

تجهیزات عملیات حرارتی با اتمسفر ویژه: تعریف و اهمیت

- تعریف: این تجهیزات با تنظیم ترکیب گازها و شرایط محیطی خاص، فرآیندهای عملیات حرارتی را بهینهسازی میکنند.

- اهمیت: جلوگیری از نقصهای تولید، افزایش عمر مفید قطعات و کاهش مصرف انرژی.

ویژگیهای تجهیزات عملیات حرارتی با اتمسفر ویژه

- سیستمهای پیشرفته کنترل گاز: تنظیم دقیق ترکیب گازهای مورد استفاده برای فرآیندهای خاص.

- عایقبندی حرارتی کارآمد: کاهش اتلاف انرژی و حفظ دما در محدوده مطلوب.

- مقاومت در برابر خوردگی: استفاده از مواد مقاوم برای تضمین طول عمر تجهیزات.

- سیستمهای ایمنی پیشرفته: جلوگیری از خطرات ناشی از گازهای قابل اشتعال یا تغییرات ناگهانی فشار.

فرآیندهای عملیات حرارتی که از اتمسفر ویژه بهره میبرند

- نیتروژندهی: افزایش سختی سطح قطعات فولادی.

- کربورایزینگ: بهبود استحکام و مقاومت به خستگی.

- آنلینگ در گازهای خنثی: کاهش تنشهای داخلی و بهبود خواص مکانیکی.

- لحیمکاری در اتمسفر کنترلشده: جلوگیری از اکسیداسیون و تضمین پیوندهای قویتر.

چالشهای ساخت تجهیزات با اتمسفر ویژه

- طراحی پیچیده: نیاز به دانش دقیق در زمینه مهندسی مواد و کنترل گاز.

- هزینههای بالا: استفاده از مواد پیشرفته و فناوریهای خاص ممکن است هزینهبر باشد.

- نگهداری و تعمیر: نیاز به متخصصان حرفهای برای نگهداری و اطمینان از عملکرد بهینه تجهیزات.

مزایای استفاده از تجهیزات عملیات حرارتی با اتمسفر ویژه

- کاهش ضایعات تولید: تولید قطعات با کیفیت ثابت و حداقل نقص.

- افزایش بهرهوری: کاهش زمان عملیات و بهبود عملکرد کلی خطوط تولید.

- سازگاری با محیط زیست: کاهش انتشار گازهای مضر و استفاده بهینه از منابع انرژی.

- انعطافپذیری: قابلیت تنظیم برای فرآیندهای مختلف و کاربردهای متنوع.

کاربردهای تجهیزات عملیات حرارتی با اتمسفر ویژه در صنایع مختلف

- صنایع خودروسازی: تولید قطعات مقاوم برای موتور و سیستمهای انتقال قدرت.

- صنایع هوایی: عملیات حرارتی بر روی آلیاژهای خاص و پیچیده.

- صنایع پزشکی: تولید قطعات ایمپلنت و ابزارهای جراحی با دقت بالا.

- صنایع الکترونیک: بهبود خواص مواد مورد استفاده در نیمههادیها و قطعات حساس.

مزایا و کاربردهای گروههای عملیات حرارتی با اتمسفر

گروههای عملیات حرارتی با اتمسفر، محیطی کنترلشده برای فرآیندهایی مانند نیتروژندهی، کربورایزینگ، و آنیلینگ فراهم میکنند. مزایا شامل افزایش دقت در کنترل خواص مکانیکی، کاهش اکسیداسیون و بهبود یکنواختی ساختاری است. این تکنولوژی در صنایعی مانند خودروسازی، هوافضا، و تولید تجهیزات پزشکی برای بهبود مقاومت به سایش، استحکام و خواص سطحی مواد کاربرد دارد.

اهمیت مشاوره در طراحی خطوط پیشرفته عملیات حرارتی

مشاوره در طراحی خطوط عملیات حرارتی با اتمسفر کنترلشده، از برنامهریزی تا اجرا، اهمیت زیادی دارد. با کمک مشاوره حرفهای، میتوان خطوطی طراحی کرد که بازدهی بالاتری داشته باشند، هزینههای تولید کاهش یابد، و کیفیت قطعات بهبود یابد. این فرآیند تضمین میکند که تجهیزات و فرآیندها بهطور کامل با نیازهای صنعتی و استانداردهای جهانی سازگار باشند.

تکنولوژیهای نوین در گروههای عملیات حرارتی با اتمسفر

تکنولوژیهای جدید در عملیات حرارتی با اتمسفر شامل سیستمهای هوشمند کنترل گاز، کورههای پیشرفته با بازده انرژی بالا، و سنسورهای دقیق برای نظارت بر فرآیند است. این تکنولوژیها دقت بیشتری در تنظیم اتمسفر، کاهش ضایعات و بهبود کیفیت قطعات صنعتی فراهم میکنند. کاربرد آنها در صنایع پیشرفته مانند الکترونیک و خودروسازی بسیار رایج است.

بررسی تجهیزات مورد نیاز برای اتمسفرهای صنعتی

تجهیزات مورد نیاز برای ایجاد اتمسفرهای صنعتی شامل کورههای گازدهی، سیستمهای تزریق گاز، تجهیزات عایقبندی حرارتی، و سنسورهای نظارتی است. این تجهیزات با ایجاد محیطی پایدار و کنترلشده، از اکسیداسیون و تغییرات غیرمطلوب در خواص مواد جلوگیری میکنند. استفاده از تجهیزات پیشرفته کیفیت عملیات حرارتی را افزایش و هزینههای نگهداری را کاهش میدهد.

چگونه اتمسفر کنترلشده خواص مکانیکی را بهبود میبخشد؟

اتمسفر کنترلشده در عملیات حرارتی با تنظیم دقیق ترکیب گازها و دما، امکان بهبود خواص مکانیکی مواد را فراهم میآورد. با استفاده از گازهایی مانند نیتروژن، کربن، یا هیدروژن، میتوان سطح قطعات را سختتر کرده، مقاومت به سایش و خستگی را افزایش داد و استحکام کششی آنها را بهبود بخشید. این فرآیند برای قطعاتی که در شرایط بارگذاری شدید قرار دارند، مانند قطعات خودروسازی و ابزارهای برش، اهمیت ویژهای دارد.

در نهایت، طراحی، مشاوره و ساخت گروههای عملیات حرارتی با اتمسفر نقش حیاتی در ارتقای کیفیت و بهرهوری فرآیندهای صنعتی دارند. مشاوره تخصصی در این زمینه باعث انتخاب دقیق تجهیزات و فرآیندها میشود که در نتیجه آن، هزینهها کاهش و کیفیت قطعات بهبود مییابد. طراحی خطوط پیشرفته با اتمسفر کنترلشده میتواند خواص مکانیکی مواد را بهینه کرده و از نقصهای تولید جلوگیری کند. استفاده از تکنولوژیهای نوین و مشاورههای دقیق در این حوزه، به صنایع مختلف کمک میکند تا به استانداردهای جهانی برسند و فرآیندهای خود را به شکل بهینهتری اجرا کنند.