فرایند تنشگیری بعد از عملیات حرارتی حجمی در صنایع مختلف است که بهویژه در تولید قطعات فلزی بزرگ و حجیم کاربرد دارد. این فرآیند برای کاهش تنشهای داخلی ایجاد شده در حین عملیات حرارتی، جلوگیری از تغییر شکلهای غیرمطلوب و بهبود ویژگیهای مکانیکی قطعات ضروری است. تنشهای داخلی ممکن است باعث ترکخوردگی، اعوجاج و کاهش عمر مفید قطعات شوند. در این مقاله، به بررسی جزئیات فرآیند تنشگیری حجمی، روشها، مراحل و تکنیکهای مختلف آن پرداخته خواهد

تنشگیری بعد از عملیات حرارتی: چرا ضروری است؟

پس از عملیات حرارتی، ممکن است قطعات فلزی تحت تأثیر تنشهای داخلی قرار بگیرند که بهعلت سرعت سرد شدن، انجماد ناهمگن و یا تغییرات دمایی به وجود میآیند. این تنشها میتوانند باعث اعوجاج، ترکخوردگی و کاهش عمر مفید قطعات شوند. تنشگیری بعد از عملیات حرارتی یک فرآیند ضروری است که برای کاهش این تنشها و افزایش خواص مکانیکی فلزات، انجام میشود.

چرا ضروری است؟

- کاهش ترکهای داخلی و خارجی: تنشهای داخلی میتوانند باعث بروز ترکخوردگی در قطعات شوند که در نتیجه باعث کاهش استحکام و کارایی قطعات میگردد.

- افزایش استحکام و مقاومت به خستگی: این فرآیند موجب بهبود ویژگیهای مکانیکی قطعات مانند استحکام کششی، سختی و مقاومت به خستگی میشود.

- پایداری ابعادی: تنشگیری باعث حفظ ابعاد قطعه و جلوگیری از تغییر شکل غیرمنتظره در طول زمان میشود.

راهنمای جامع تنشگیری قطعات حجیم فلزی

قطعات حجیم فلزی معمولاً در صنایع مختلفی مانند خودروسازی، هوافضا و صنایع انرژی مورد استفاده قرار میگیرند. این قطعات به دلیل اندازه بزرگ و حجم بالای ماده، ممکن است در حین عملیات حرارتی تحت تأثیر تنشهای داخلی شدید قرار گیرند. بنابراین، انجام تنشگیری بعد از عملیات حرارتی برای قطعات حجیم فلزی اهمیت ویژهای دارد.

مراحل تنشگیری قطعات حجیم فلزی:

- انتخاب دمای مناسب: برای قطعات حجیم فلزی، دمای تنشگیری باید بهطور دقیق انتخاب شود تا از ایجاد تغییرات ساختاری ناخواسته جلوگیری شود.

- انتخاب تجهیزات مناسب: استفاده از کورههای مناسب برای قطعات بزرگ، تجهیزات سرمایشی و دستگاههای اندازهگیری دقیق بهمنظور کنترل دما و زمان فرآیند ضروری است.

- زمانبندی صحیح: مدت زمان اعمال گرما برای قطعات حجیم باید بهگونهای باشد که تمام بخشهای قطعه تحت تأثیر قرار گیرند و تنشهای داخلی کاهش یابد.

چالشها:

- توزیع یکنواخت دما:در قطعات بزرگ، توزیع یکنواخت دما برای اطمینان از کاهش تنشها یک چالش است.

- استفاده از تجهیزات پیشرفته:نیاز به تجهیزات و فناوریهای پیشرفته برای اعمال فرآیند بهطور مؤثر.

فرایند تنشگیری: اصول، مراحل و کاربردها

اصول فرایند تنشگیری:

فرایند تنشگیری شامل اعمال دمای کنترل شده بر روی قطعات فلزی برای کاهش یا حذف تنشهای داخلی است. این فرآیند بهطور معمول پس از عملیات حرارتی مانند گرمکردن، جوشکاری و یا تغییرات دمایی ناگهانی انجام میشود.

مراحل:

- انتخاب دمای مناسب: دمای مورد نیاز برای تنشگیری باید بهدقت انتخاب شود تا از تغییرات ساختاری ناخواسته جلوگیری شود.

- زمانبندی: زمان دقیق برای نگهداشتن قطعات در دمای مشخص یکی از عوامل اصلی در موفقیت فرآیند تنشگیری است.

- خنکسازی: بعد از اعمال دما، قطعه بهطور تدریجی خنک میشود تا تنشهای داخلی کاهش یابد.

کاربردها:

- افزایش عمر مفید قطعات: با کاهش تنشهای داخلی، عمر قطعه بهطور قابل توجهی افزایش مییابد.

- کاهش ترکخوردگی: این فرآیند بهویژه برای قطعات حساس مانند محورهای موتور و شافتها مهم است.

- بهبود خواص مکانیکی: تنشگیری باعث افزایش استحکام کششی و سختی قطعات میشود.

چگونه تنشگیری عمر قطعات حجمی را افزایش میدهد؟

تنشگیری میتواند تأثیر چشمگیری بر عمر مفید قطعات حجیم فلزی داشته باشد. هنگامی که قطعات فلزی تحت عملیات حرارتی قرار میگیرند، تنشهای داخلی ممکن است بهوجود آیند که میتوانند باعث ترکخوردگی، اعوجاج و کاهش استحکام شوند.

چگونگی افزایش عمر:

- کاهش احتمال ترکخوردگی: با کاهش تنشهای داخلی، احتمال ترکخوردگی و ایجاد آسیب به قطعه در حین استفاده کاهش مییابد.

- افزایش پایداری ابعادی: تنشگیری باعث حفظ شکل و ابعاد قطعه در طول زمان میشود، بنابراین عمر آن افزایش مییابد.

- بهبود مقاومت به خستگی: قطعاتی که تحت تنشگیری قرار میگیرند، مقاومت بیشتری در برابر فشارهای مکرر و بارهای سیکلی دارند.

تأثیرات عملیات تنشگیری بر ساختار میکروسکوپی فلزات

یکی از جنبههای مهم تنشگیری، تغییراتی است که در ساختار میکروسکوپی فلزات به وجود میآید. این تغییرات میتوانند تأثیر زیادی بر ویژگیهای مکانیکی قطعات، از جمله استحکام و مقاومت به خوردگی داشته باشند. در این مقاله، تأثیرات عملیات تنشگیری بر ساختار میکروسکوپی فلزات مورد بررسی قرار میگیرد و اهمیت این فرآیند در صنایع مختلف برجسته خواهد شد.

تأثیرات:

- کاهش ساختار دانهای: تنشگیری میتواند باعث تغییر اندازه و شکل دانههای فلزی شود که در نتیجه استحکام و انعطافپذیری قطعه افزایش مییابد.

- بهبود چگالی: با کاهش تنشهای داخلی، چگالی ماده فلزی بهبود یافته و از شکستهای ناگهانی جلوگیری میشود.

- افزایش مقاومت به خوردگی: ساختار میکروسکوپی بهدستآمده از عملیات تنشگیری معمولاً دارای مقاومت بالاتری در برابر خوردگی و اکسیداسیون است.

معرفی دستگاهها و تجهیزات تنشگیری پس از عملیات حرارتی

دستگاهها و تجهیزات تخصصی تنشگیری برای انجام این فرآیند بسیار حائز اهمیت هستند. این تجهیزات معمولاً شامل کورهها، دستگاههای فشار، و سیستمهای سرمایش ویژهای هستند که بهمنظور اعمال دما و فشار مناسب بر قطعات فلزی طراحی شدهاند. برای انجام عملیات تنشگیری، نیاز به تجهیزات و دستگاههای خاصی است که بتوانند دمای مناسب و زمان دقیق برای اعمال این فرآیند را تأمین کنند.

دستگاهها و تجهیزات مورد نیاز:

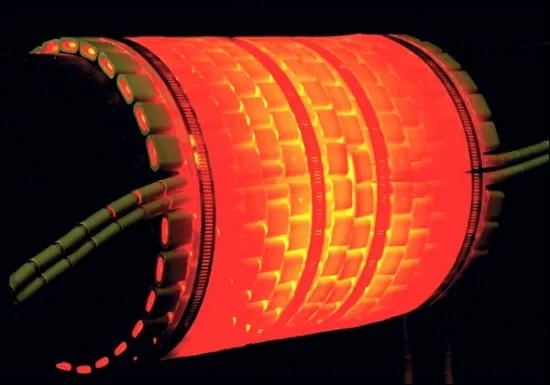

- کورههای تنشگیری: این کورهها برای تأمین دمای دقیق و یکنواخت در فرآیند تنشگیری ضروری هستند.

- دستگاههای خنکسازی: برخی قطعات نیاز دارند که بعد از عملیات حرارتی سریعاً خنک شوند. برای این کار از تجهیزات خنککننده خاص استفاده میشود.

- دستگاههای اندازهگیری دما: برای کنترل دقیق دما در فرآیند تنشگیری، دستگاههای اندازهگیری پیشرفته ضروری هستند.

مزایا و معایب تنشگیری بعد از عملیات حرارتی

تنشگیری بعد از عملیات حرارتی دارای مزایا و معایب خاص خود است. از جمله مزایای آن میتوان به افزایش استحکام و کاهش احتمال ترکخوردگی اشاره کرد. اما این فرآیند همچنین ممکن است هزینهبر باشد و نیاز به تجهیزات تخصصی داشته باشد.

مزایا:

- افزایش استحکام: با کاهش تنشهای داخلی، استحکام قطعات بهبود مییابد.

- کاهش احتمال ترکخوردگی: تنشگیری باعث میشود که ترکخوردگی و خرابیهای ناشی از تنشهای داخلی کاهش یابد.

- افزایش عمر قطعه: بهدلیل کاهش تنشها و افزایش استحکام، عمر قطعه افزایش مییابد.

معایب:

- هزینههای بالا: استفاده از تجهیزات خاص و زمانبر بودن فرآیند میتواند هزینهبر باشد.

- نیاز به تجهیزات تخصصی: برای انجام صحیح فرآیند تنشگیری، به تجهیزات خاص نیاز است که در دسترس همه صنایع نیست.

کاهش اعوجاج و تغییر شکل با تنشگیری

یکی از کاربردهای مهم تنشگیری، کاهش اعوجاج و تغییر شکل در قطعات فلزی است. این فرآیند باعث میشود که قطعات بعد از عملیات حرارتی به شکل مطلوبتری برسند و از تغییر شکلهای ناخواسته جلوگیری شود. یکی از مشکلات رایج در عملیات حرارتی قطعات فلزی، تغییر شکل و اعوجاج است که میتواند باعث از بین رفتن کیفیت قطعه شود. تنشگیری با کاهش این تغییرات، عملکرد قطعه را بهبود میبخشد.

چگونگی کاهش اعوجاج:

- کنترل دقیق دما و زمان: کنترل صحیح دما و زمان در فرآیند تنشگیری باعث میشود که قطعات به شکل اصلی خود بازگردند.

- کاهش تنشهای داخلی: با کاهش تنشهای داخلی، احتمال تغییر شکل بهطور قابل توجهی کاهش مییابد.

- افزایش استحکام و انعطافپذیری: این فرآیند باعث افزایش استحکام قطعات و در نتیجه کاهش تغییر شکلهای ناشی از فشارهای خارجی میشود.

اصول علمی و عملی تنشگیری در قطعات صنعتی

برای انجام صحیح فرایند تنشگیری در قطعات صنعتی، باید اصول علمی و عملی خاصی را در نظر گرفت. این اصول شامل انتخاب دمای مناسب، زمان لازم برای اعمال حرارت، و فشارهای مورد نیاز برای کاهش تنشهای داخلی است. تنشگیری بهعنوان یک فرآیند مهم در صنایع مختلف برای کاهش تنشهای داخلی و بهبود ویژگیهای مکانیکی قطعات فلزی استفاده میشود.

اصول علمی:

- الگوریتمهای دما و زمان: انتخاب دما و زمان مناسب برای هر نوع قطعه و مواد مختلف ضروری است.

- رفتار فلزات تحت فشار و حرارت: آگاهی از نحوه رفتار فلزات در شرایط مختلف حرارتی و فشار بسیار حائز اهمیت است.

اصول عملی:

- تنظیم دقیق تجهیزات: برای دستیابی به نتایج مطلوب، تجهیزات باید بهدرستی تنظیم شوند.

- کنترل فرآیند: نظارت دقیق بر فرآیند تنشگیری برای اطمینان از موفقیتآمیز بودن آن ضروری است.

دمای بهینه برای انجام فرایند تنشگیری

دمای مناسب برای فرآیند تنشگیری نقش مهمی در موفقیت این فرآیند دارد. دمای بیش از حد بالا یا پایین میتواند منجر به تغییرات نامطلوب در خواص فلزات و کاهش کیفیت قطعه شود دمای بهینه برای فرآیند تنشگیری بسته به نوع فلز و ضخامت قطعه متفاوت است. دمای مناسب باید بهگونهای باشد که تنشهای داخلی کاهش یابند، بدون آنکه تغییرات ساختاری نامطلوب ایجاد شود.

مهمترین عوامل تأثیرگذار بر دما:

- نوع فلز: هر فلز به دمای خاصی برای تنشگیری نیاز دارد.

- ضخامت قطعه: قطعات ضخیم نیاز به دمای بالاتر و زمان بیشتر برای تنشگیری دارند.

- ویژگیهای مکانیکی: برخی ویژگیهای مکانیکی قطعه میتوانند تأثیر زیادی بر دمای تنشگیری داشته باشند.

تنشگیری حجمی: تکنیکها و بهترین روشها

تنشگیری حجمی فرآیند بسیار مهمی است که در بسیاری از صنایع برای کاهش تنشهای داخلی در قطعات بزرگ و حجیم فلزی به کار میرود. این فرآیند در قطعاتی که در آنها تغییرات دما یا عملیات حرارتی گستردهتری اعمال میشود، مانند قطعات موتورهای صنعتی، توربینها، و تجهیزات ساختوساز، بسیار اهمیت دارد.

تکنیکها و روشهای تنشگیری حجمی:

1. تنشگیری در کورههای صنعتی:

این یکی از رایجترین روشهای تنشگیری حجمی است. در این روش، قطعه فلزی به مدت مشخصی در دمای خاص در داخل کوره قرار میگیرد تا تنشهای داخلی آن کاهش یابد. این روش معمولاً برای قطعات بزرگ که امکان استفاده از دستگاههای کوچکتر وجود ندارد، به کار میرود.

2.تنشگیری با استفاده از حمامهای دمایی:

یکی دیگر از روشهای مؤثر برای تنشگیری حجمی، استفاده از حمامهای دمایی است. در این روش، قطعه فلزی در حمامی از سیالات (مانند روغن یا آب) با دمای کنترلشده غوطهور میشود تا تنشها به تدریج کاهش یابند. این روش معمولاً برای قطعاتی که به گرما حساس هستند و نیاز به کنترل دقیقتری دارند، استفاده میشود.

3. تنشگیری با اعمال فشار:

در این روش، قطعه تحت فشار مکانیکی یا هیدرولیکی قرار میگیرد. این فشار بهطور تدریجی تنشهای داخلی را کاهش داده و به قطعه کمک میکند که به حالت بهینهای از نظر استحکام و پایداری برسد.

4. روشهای ترکیبی:

در برخی موارد، ترکیب روشهای مختلف تنشگیری برای قطعات بزرگ و پیچیده مورد استفاده قرار میگیرد. بهطور مثال، ابتدا قطعه در کوره حرارت داده میشود و سپس در یک حمام دمایی غوطهور میشود تا تنشهای داخلی به طور کامل کاهش یابد.

بهترین روشها برای تنشگیری حجمی:

- انتخاب دمای مناسب:

دمای تنشگیری باید بهطور دقیق تنظیم شود. دمای بالاتر از حد نیاز میتواند باعث تغییرات ساختاری ناخواسته شود، در حالی که دمای پایینتر ممکن است نتایج مطلوب را ندهد. انتخاب دما به نوع فلز و خصوصیات قطعه بستگی دارد. - زمانبندی صحیح:

مدت زمان تنشگیری برای هر قطعه و نوع فلز متفاوت است. برای قطعات بزرگ، این زمان باید بهگونهای تنظیم شود که تمام بخشهای قطعه تحت تأثیر دما قرار گیرند. - کنترل یکنواختی دما:

در قطعات حجیم، یکنواختی دما از اهمیت ویژهای برخوردار است. نوسانات دما میتواند باعث ایجاد تنشهای داخلی جدید شود. برای این کار، استفاده از کورههای پیشرفته و تجهیزات کنترل دما ضروری است.

مزایای تنشگیری حجمی:

- کاهش ترکهای داخلی و خارجی:

تنشگیری حجمی به کاهش احتمال ترکخوردگی و شکست در قطعات فلزی کمک میکند. ترکهای داخلی میتوانند در طول زمان باعث کاهش استحکام و عمر مفید قطعه شوند. - افزایش استحکام و مقاومت به خستگی:

با کاهش تنشهای داخلی، استحکام کششی قطعه افزایش یافته و مقاومت آن در برابر فشارهای مکرر و بارهای سیکلی (خستگی) بهبود مییابد. - پایداری ابعادی:

تنشگیری حجمی به حفظ ابعاد و شکل قطعه در طول زمان کمک میکند. این مسئله برای قطعاتی که تحت بارگذاریهای سنگین یا تغییرات دمایی قرار دارند، بسیار اهمیت دارد.

چالشها و محدودیتها:

- نیاز به تجهیزات پیشرفته:

برای انجام صحیح تنشگیری حجمی، نیاز به تجهیزات خاص مانند کورههای بزرگ، دستگاههای کنترل دما و تجهیزات سرمایش است. - هزینههای بالا:

استفاده از تجهیزات خاص و نیاز به زمانهای طولانی برای تنشگیری حجمی میتواند باعث افزایش هزینهها شود. این مسئله بهویژه برای صنایع کوچک که منابع محدودی دارند، یک چالش بزرگ است. - کنترل دقیق شرایط:

حفظ دما و فشار بهصورت یکنواخت در قطعات بزرگ یک چالش فنی است که نیاز به نظارت دقیق و استفاده از فناوریهای پیشرفته دارد.

در نهایت فرآیند تنشگیری بعد از عملیات حرارتی حجمی برای کاهش تنشهای داخلی و افزایش کیفیت قطعات فلزی ضروری است. این فرآیند بهویژه برای قطعات بزرگ و حجیم اهمیت زیادی دارد، زیرا باعث جلوگیری از تغییر شکل، ترکخوردگی و افزایش عمر مفید قطعه میشود. انتخاب دما و زمان مناسب و استفاده از روشهای پیشرفته مانند کورههای صنعتی یا حمامهای دمایی میتواند نتایج مطلوبی را در بهبود ویژگیهای مکانیکی و ساختاری قطعات به همراه داشته باشد.