کورههای تونلی الکتریکی از پیشرفتهترین تجهیزات صنعتی برای پردازش مواد در دماهای بالا هستند. این کورهها با استفاده از انرژی الکتریکی، فرآیند تولید را بهینه کرده و کیفیت محصولات را تضمین میکنند. در این مقاله، با جنبههای مختلف طراحی، عملکرد، مزایا، و چالشهای کورههای تونلی الکتریکی آشنا میشوید.

کورههای تونلی الکتریکی: تعریف و کاربردها

تعریف کورههای تونلی الکتریکی

کورههای تونلی الکتریکی، نوعی از کورههای صنعتی هستند که از المنتهای الکتریکی یا سیستمهای حرارتدهی پیشرفته برای تولید گرما استفاده میکنند. مواد در داخل این کورهها به صورت مداوم حرکت کرده و تحت دماهای مشخص قرار میگیرند.

کاربردها

- صنعت خودروسازی: برای عملیات حرارتی قطعات فلزی و غیرفلزی.

- صنعت سرامیک: برای پخت و لعابدهی کاشیها و ظروف سرامیکی.

- صنایع الکترونیکی: در تولید بردهای الکترونیکی و قطعات حساس به دما.

- صنایع شیشه: در فرآیندهای شکلدهی و تقویت شیشههای مقاوم.

ویژگیها و مزایا

- دقت بالا در کنترل دما: قابلیت تنظیم دقیق دما برای فرآیندهای خاص.

- کاهش آلایندههای زیستمحیطی: استفاده از انرژی پاک و کاهش مصرف سوختهای فسیلی.

- بهرهوری انرژی: بهینهسازی مصرف برق و کاهش هزینههای تولید.

چگونه کورههای تونلی الکتریکی کار میکنند؟

ساختار کورههای تونلی الکتریکی

این کورهها از بخشهای اصلی زیر تشکیل شدهاند:

- تونل انتقال: که مواد در آن حرکت میکنند.

- سیستم گرمایشی الکتریکی: المنتهایی که دمای مورد نیاز را فراهم میکنند.

- سیستم کنترل دما: برای تنظیم دقیق شرایط حرارتی.

- عایقهای حرارتی: برای جلوگیری از اتلاف گرما.

نحوه عملکرد

- مرحله ورود مواد: مواد خام وارد تونل شده و روی نوار نقاله قرار میگیرند.

- تولید گرما: المنتهای الکتریکی در نقاط مختلف تونل، گرمای لازم را تأمین میکنند.

- کنترل دما: سیستمهای سنسوری، دمای محیط را اندازهگیری و تنظیم میکنند.

- خروج محصول: مواد حرارتدیده به صورت مداوم از انتهای تونل خارج میشوند.

ویژگیهای خاص عملکرد

- حرارت یکنواخت: دمای ثابت در طول فرآیند.

- سرعت بالا: کاهش زمان تولید.

- دقت: مناسب برای قطعات حساس.

مزایا و معایب کورههای تونلی الکتریکی در صنایع

مزایا

- دقت بالا: قابلیت تنظیم دمای دقیق برای فرآیندهای خاص.

- کاهش آلایندهها: استفاده از انرژی پاک و کاهش انتشار گازهای گلخانهای.

- صرفهجویی در هزینهها: کاهش مصرف سوختهای فسیلی و هزینههای عملیاتی.

- کاربرد چندمنظوره: مناسب برای انواع صنایع از سرامیک تا فلزکاری.

معایب

- هزینه اولیه بالا: نیاز به سرمایهگذاری اولیه برای خرید و نصب.

- نیاز به نگهداری تخصصی: برای حفظ عملکرد بهینه، تعمیرات دورهای ضروری است.

- محدودیت ظرفیت: ممکن است برای برخی صنایع با حجم تولید بالا محدودیت داشته باشد.

مقایسه با سایر کورهها

در مقایسه با کورههای گازی، کورههای تونلی الکتریکی دقت بالاتری دارند اما هزینه راهاندازی آنها بیشتر است.

بررسی عملکرد کورههای تونلی الکتریکی در دماهای بالا

عملکرد در دماهای بالا

- تولید یکنواخت حرارت: استفاده از المنتهای مقاومتی که قابلیت تحمل دماهای بالا را دارند.

- کنترل دقیق دما: سیستمهای دیجیتال برای تنظیم و حفظ دما در حد مطلوب.

- عایقکاری پیشرفته: جلوگیری از اتلاف انرژی و افزایش بازده حرارتی.

کاربردها در دماهای بالا

- صنایع سرامیک: برای پخت مواد اولیه و لعابدهی.

- متالورژی: در فرآیندهای سختکاری و آنیل کردن فلزات.

- شیشهسازی: برای شکلدهی و مقاومسازی شیشههای صنعتی.

مزایای عملکرد در دماهای بالا

- افزایش سرعت تولید.

- بهبود کیفیت محصولات نهایی.

- کاهش میزان خطاهای تولیدی.

نقش کورههای تونلی الکتریکی در بهبود کیفیت تولید

چگونگی بهبود کیفیت تولید

- حرارت یکنواخت: باعث کاهش عیوب تولیدی و افزایش دقت در فرآیندها میشود.

- کنترل پیشرفته: سیستمهای اتوماسیون دما را دقیقاً مطابق نیاز محصول تنظیم میکنند.

- کاهش آلودگی: استفاده از انرژی پاک باعث تولید محصولاتی با کیفیت بالاتر میشود.

نمونههایی از بهبود کیفیت

- سرامیک: لعابدهی یکنواخت و مقاوم.

- فلزات: بهبود ساختار کریستالی فلزات و افزایش استحکام.

- شیشه: جلوگیری از ترکخوردگی و افزایش شفافیت.

مزایای دیگر

- کاهش هزینههای ناشی از ضایعات.

- افزایش طول عمر محصولات.

- ایجاد امکان تولید انبوه با کیفیت ثابت.

تفاوت کورههای تونلی الکتریکی و گازی

تفاوت در منبع انرژی

- کورههای الکتریکی: از المنتهای الکتریکی برای تولید حرارت استفاده میکنند و مناسب برای محیطهای صنعتی با دسترسی به برق پایدار هستند.

- کورههای گازی: از گاز طبیعی یا سوختهای گازی استفاده میکنند و معمولاً برای فرآیندهای حجیمتر و ارزانتر مناسباند.

دقت و کنترل دما

- کورههای الکتریکی: کنترل دمای دقیقتری دارند و برای فرآیندهای حساس مناسب هستند.

- کورههای گازی: کنترل دمای کمتری داشته و بیشتر برای فرآیندهای عمومی استفاده میشوند.

مصرف انرژی و هزینهها

- کورههای الکتریکی: هزینه اولیه بالا، اما مصرف انرژی بهینهتر و سازگارتر با محیط زیست.

- کورههای گازی: هزینه نصب پایینتر، اما نیازمند سوختهای فسیلی و ممکن است آلاینده بیشتری تولید کنند.

کاربردها

- کورههای الکتریکی: مناسب برای صنایع دقیق مانند سرامیک و الکترونیک.

- کورههای گازی: بیشتر در صنایع فلزی و سنگین استفاده میشوند.

فناوریهای نوین در طراحی کورههای تونلی الکتریکی

فناوریهای جدید در المنتهای حرارتی

- المنتهای پیشرفته: استفاده از مواد مقاوم به حرارت بالا که طول عمر بیشتری دارند.

- سیستمهای هوشمند: تنظیم دما و عملکرد المنتها بر اساس نوع مواد و فرآیند.

اتوماسیون و کنترل پیشرفته

- سنسورهای دقیق: مانیتورینگ لحظهای دما و تنظیمات خودکار.

- نرمافزارهای مدیریت: کنترل فرآیند از راه دور و افزایش دقت تولید.

مصرف بهینه انرژی

- استفاده از فناوری بازگشت گرما برای کاهش مصرف انرژی.

- بهکارگیری سیستمهای عایقکاری نوین که مانع اتلاف حرارت میشود.

طراحی مدولار

- امکان تنظیم ظرفیت و ابعاد کوره بر اساس نیازهای صنعتی.

- نصب و تعمیر آسانتر با کاهش هزینههای عملیاتی.

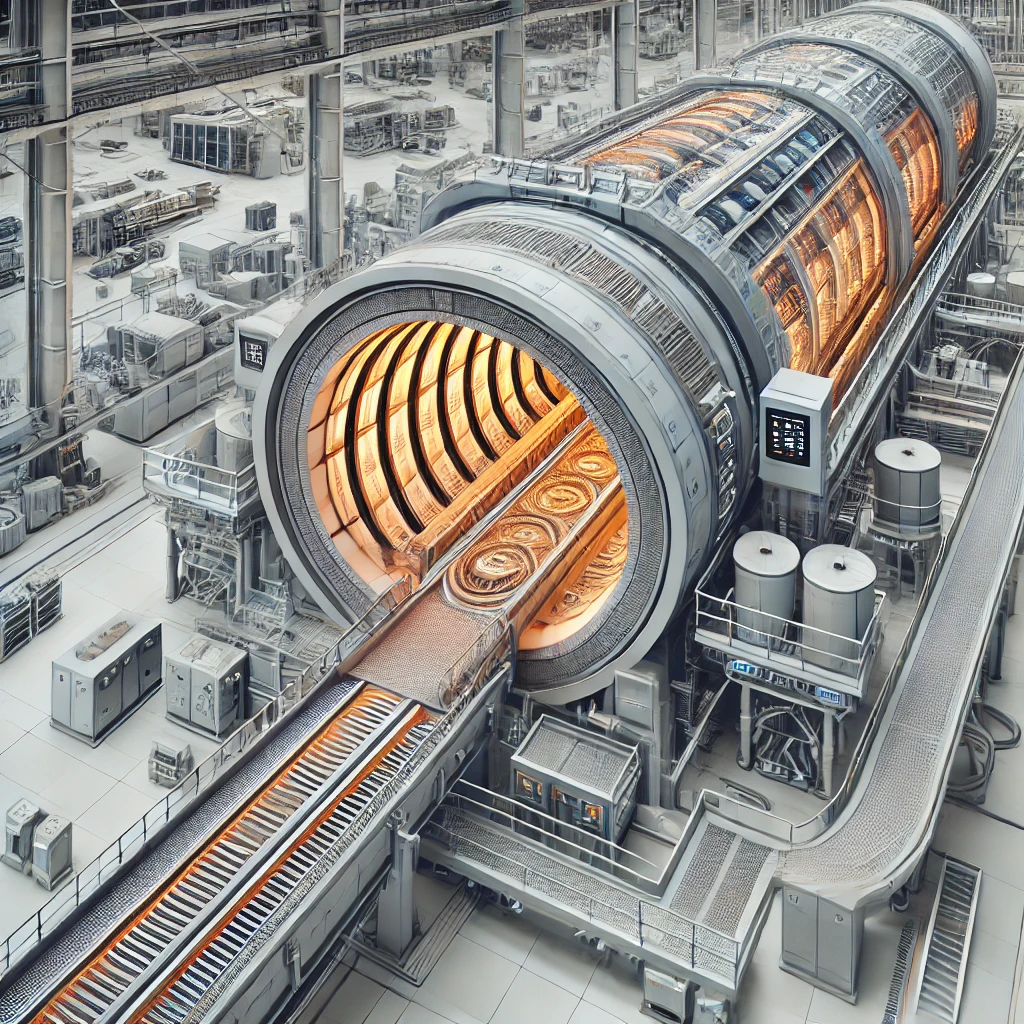

بررسی ساختار داخلی کورههای تونلی الکتریکی

اجزای اصلی ساختار داخلی

- تونل حرارتی: بخش اصلی که مواد در آن حرکت میکنند.

- المنتهای حرارتی: تولیدکننده اصلی گرما با قابلیت تحمل دماهای بالا.

- سیستمهای عایق: کاهش اتلاف حرارت و بهبود بهرهوری انرژی.

- نوار نقاله: برای انتقال مداوم مواد در تونل.

- سیستمهای سنسور و کنترل: برای مانیتورینگ و تنظیم دما.

چیدمان داخلی

- المنتهای حرارتی به صورت یکنواخت در طول تونل قرار گرفتهاند.

- نوار نقاله با سرعت قابل تنظیم برای جابهجایی مواد طراحی شده است.

- عایقهای چندلایه برای جلوگیری از افت حرارت.

ویژگیهای ساختاری برجسته

- طراحی ماژولار: امکان اضافه یا حذف بخشها.

- جنس مواد داخلی: استفاده از مواد مقاوم به حرارت و خوردگی.

- سهولت نگهداری: دسترسی آسان به اجزا برای تعمیرات.

کاهش هزینههای تولید با استفاده از کورههای تونلی الکتریکی

روشهای کاهش هزینه با کورههای الکتریکی

- بهرهوری انرژی: المنتهای پیشرفته و عایقهای مدرن مصرف انرژی را کاهش میدهند.

- کاهش ضایعات: حرارت یکنواخت باعث بهبود کیفیت محصولات و کاهش عیوب تولید میشود.

- نگهداری آسان: هزینههای تعمیرات دورهای کمتر است.

- تولید مداوم: حذف وقفههای تولیدی که منجر به افزایش هزینه میشوند.

مقایسه با کورههای سنتی

- کورههای الکتریکی در مقایسه با کورههای گازی یا زغالی، هزینههای عملیاتی کمتری دارند.

- نیاز کمتر به نیروی انسانی برای کنترل فرآیند.

مثالهای عملی از کاهش هزینهها

- در صنعت سرامیک، کاهش مصرف انرژی تا 30 درصد.

- در صنایع فلزی، کاهش ضایعات تولید تا 25 درصد.

راهنمای انتخاب کوره تونلی الکتریکی برای صنایع خاص

معیارهای انتخاب کوره تونلی الکتریکی

نوع محصول:

- برای محصولات حساس مانند سرامیک و الکترونیک، کورههای با دقت کنترل دمای بالا توصیه میشود.

- برای قطعات سنگین یا فلزی، کورههای با ظرفیت حرارتی بالا مناسبتر هستند.

ظرفیت تولید:

- اگر تولید مداوم و در حجم بالا مدنظر است، کورههای بزرگتر و پیشرفته با توان بالا مناسباند.

- برای تولیدات کوچکتر، کورههای جمعوجور و اقتصادی انتخاب بهتری هستند.

مصرف انرژی:

- در مناطقی با هزینه بالای برق، کورههایی با بهرهوری انرژی بالا و سیستمهای عایقبندی پیشرفته توصیه میشود.

دما و کنترل:

- برای فرآیندهای خاص که نیاز به دماهای بسیار بالا دارند، کورههایی با المنتهای ویژه و کنترل هوشمند پیشنهاد میشوند.

نکات کلیدی در انتخاب کوره

- فناوریهای بهکاررفته: سیستمهای مانیتورینگ و تنظیم خودکار دما.

- دوام و ماندگاری: جنس مواد استفادهشده در ساخت کوره باید مقاوم به حرارت و خوردگی باشد.

- سازگاری با محیط زیست: کورههایی با حداقل آلایندگی و رعایت استانداردهای زیستمحیطی.

- خدمات پس از فروش: وجود پشتیبانی و تأمین قطعات یدکی.

نمونه کاربردها در صنایع مختلف

- در صنعت خودروسازی: کورههای الکتریکی برای عملیات حرارتی دقیق قطعات.

- در صنایع غذایی: استفاده از کورههای تونلی برای فرآوری مواد غذایی.

چگونه کورههای الکتریکی مصرف انرژی را بهینه میکنند؟

روشهای بهینهسازی مصرف انرژی در کورههای الکتریکی

استفاده از المنتهای پیشرفته:

- المنتهایی با راندمان بالا و مصرف برق کمتر.

عایقبندی مدرن:

- جلوگیری از هدررفت حرارت با استفاده از عایقهای چندلایه و مقاوم.

سیستمهای بازیافت حرارت:

- بازگرداندن گرمای تولیدشده برای استفاده مجدد در فرآیند.

کنترل هوشمند دما:

- تنظیم دقیق دما با سیستمهای خودکار برای جلوگیری از مصرف غیرضروری انرژی.

مزایای بهینهسازی مصرف انرژی

- کاهش هزینههای عملیاتی.

- کاهش آلایندههای زیستمحیطی.

- افزایش طول عمر قطعات داخلی کوره.

نمونههای عملی از کاهش مصرف انرژی

- در صنایع سرامیک: کاهش مصرف برق تا 20% با استفاده از سیستمهای عایقبندی پیشرفته.

- در تولید شیشه: بهینهسازی دما و کاهش ضایعات حرارتی.

تجهیزات لازم برای راهاندازی کورههای تونلی الکتریکی

تجهیزات اصلی موردنیاز

المنتهای حرارتی:

- تأمین حرارت اصلی با دقت و ماندگاری بالا.

سیستمهای کنترل دما:

- مانیتورینگ و تنظیم دقیق دما در طول فرآیند.

عایقهای حرارتی:

- جلوگیری از هدررفت گرما و افزایش بهرهوری انرژی.

نوار نقاله:

- حمل مواد بهصورت مداوم در داخل کوره.

سنسورهای دما و فشار:

- برای اطمینان از عملکرد ایمن و بهینه کوره.

سیستمهای ایمنی:

- تجهیزات خاموشی خودکار و جلوگیری از خطرات احتمالی.

تجهیزات جانبی موردنیاز

- واحدهای تغذیه برق: تضمین تأمین انرژی پایدار.

- تجهیزات خنککننده: کنترل دمای بخشهای خارجی کوره.

- سیستمهای تهویه: کاهش حرارت و گازهای اضافی.

نگهداری و تعمیرات کورههای تونلی الکتریکی

اهمیت نگهداری و تعمیرات منظم

افزایش بهرهوری:

- نگهداری منظم، عملکرد پایدار و کاهش خرابیهای ناگهانی را تضمین میکند.

کاهش هزینههای عملیاتی:

- تعمیر بهموقع از آسیبهای بزرگتر و پرهزینهتر جلوگیری میکند.

ایمنی:

- جلوگیری از خطرات احتمالی مانند آتشسوزی یا برقگرفتگی.

برنامه نگهداری منظم

بازرسی دورهای:

- بررسی المنتها، عایقها، و سیستمهای کنترل دما برای اطمینان از عملکرد درست.

تمیزکاری داخلی و خارجی:

- حذف گردوغبار و ذرات از سطوح داخلی و خارجی برای جلوگیری از کاهش کارایی.

کنترل سیمکشیها و اتصالات:

- اطمینان از سلامت سیمکشی و جلوگیری از ایجاد اتصال کوتاه.

بازبینی نوار نقاله:

- بررسی وضعیت نوار نقاله برای جلوگیری از توقفهای غیرمنتظره در فرآیند تولید.

مشکلات رایج و راهحلها

خرابی المنتها:

- جایگزینی المنتهای معیوب با نمونههای استاندارد.

نشت حرارتی:

- تعویض عایقهای فرسوده برای جلوگیری از هدررفت انرژی.

کاهش دقت کنترل دما:

- کالیبراسیون و تعمیر سیستمهای مانیتورینگ دما.

مزایای تعمیرات تخصصی

- افزایش عمر مفید کوره: تعمیرات بهموقع از فرسایش قطعات جلوگیری میکند.

- عملکرد پایدار: دستگاه بدون خرابی، فرآیند تولید را بدون وقفه ادامه میدهد.

به طور کلی کورههای تونلی الکتریکی با ارائه عملکرد پایدار، کاهش مصرف انرژی، و حفظ استانداردهای زیستمحیطی به یکی از بهترین انتخابها برای صنایع مختلف تبدیل شدهاند. با رعایت اصول نگهداری و بهرهبرداری صحیح، این تجهیزات میتوانند بهطور قابلتوجهی هزینههای تولید را کاهش داده و کیفیت نهایی محصولات را بهبود دهند.