عملیات حرارتی یکی از فرآیندهای اساسی و حیاتی در مهندسی مواد و متالورژی است که برای بهبود خواص مکانیکی، فیزیکی و شیمیایی مواد، به ویژه فلزات و آلیاژها، انجام میشود. این فرآیند شامل گرم کردن و سرد کردن کنترلشده مواد در شرایط مشخص است. با استفاده از عملیات حرارتی، میتوان خواص مختلفی مانند سختی، چقرمگی، مقاومت در برابر سایش و شکلپذیری را بهبود بخشید.در این مقاله، به بررسی کامل عملیات حرارتی، انواع روشها، فرآیندها، کاربردها و اهمیت آن در صنعت میپردازیم.

تعریف و اهمیت عملیات حرارتی در صنعت

1. عملیات حرارتی چیست؟

عملیات حرارتی به فرآیندهایی گفته میشود که در آنها مواد فلزی (و گاهی غیر فلزی) تحت شرایط دمایی مشخص و کنترلشده قرار میگیرند تا ویژگیهای مکانیکی، فیزیکی و شیمیایی آنها تغییر کند. این فرآیند شامل گرمکردن، نگهداشتن در دمای معین و خنککردن تحت شرایط خاص است. هدف اصلی این فرآیند، تغییر ساختار میکروسکوپی مواد برای بهبود خواص آنها است.

2. تاریخچه عملیات حرارتی

عملیات حرارتی تاریخی دیرینه دارد و از زمان کشف آهن و فولاد در تمدنهای اولیه، بهعنوان یکی از روشهای اصلی برای بهبود کیفیت ابزارها و سلاحها مورد استفاده قرار گرفته است. با پیشرفت فناوری، این فرآیند از یک هنر سنتی به یک دانش دقیق و مهندسی مدرن تبدیل شده است.

3. اهمیت عملیات حرارتی در صنایع مختلف

عملیات حرارتی در صنایع گوناگون از جمله خودروسازی، هوافضا، ساخت و تولید ابزارآلات، پزشکی و نفت و گاز کاربرد فراوان دارد. بهبود خواص مکانیکی نظیر سختی، مقاومت به خستگی، چقرمگی و کاهش شکنندگی، از مهمترین دلایلی است که این فرآیند در تولید قطعات مختلف به کار میرود.

4. مزایای عملیات حرارتی

- بهبود دوام قطعات: عملیات حرارتی با افزایش مقاومت در برابر سایش و خوردگی، عمر مفید قطعات را به طرز چشمگیری افزایش میدهد.

- کاهش هزینهها: با افزایش دوام قطعات و کاهش نیاز به تعویض مکرر، هزینههای تعمیر و نگهداری کاهش مییابد.

- تنوع کاربرد: قابلیت تنظیم خواص مواد، امکان استفاده از آنها را در شرایط مختلف محیطی فراهم میکند.

5. عملیات حرارتی در دنیای مدرن

در دنیای امروزی، عملیات حرارتی با استفاده از فناوریهای پیشرفته مانند شبیهسازی کامپیوتری و تجهیزات خودکار انجام میشود که دقت بیشتری را فراهم میکند. این تکنولوژیها امکان کاهش مصرف انرژی و آلودگی زیستمحیطی را نیز فراهم کردهاند.

6. ارتباط عملیات حرارتی با طراحی مواد

یکی از جنبههای مهم عملیات حرارتی، ارتباط نزدیک آن با طراحی مواد است. مهندسان با انتخاب ترکیب شیمیایی مناسب و اجرای فرآیندهای حرارتی خاص، میتوانند خواص مطلوبی را در مواد ایجاد کنند که برای کاربردهای ویژه طراحی شدهاند.

روشهای مختلف عملیات حرارتی: شرح کامل فرآیندها

۱. بازپخت (Annealing)

بازپخت یکی از متداولترین فرآیند های عملیات حرارتی است که با هدف کاهش سختی، افزایش انعطافپذیری و بهبود قابلیت ماشینکاری مواد انجام میشود.

مراحل بازپخت:

- گرم کردن ماده تا دمای مشخص (معمولاً زیر دمای ذوب).

- نگهداری در این دما به مدت زمان کافی برای ایجاد یکنواختی ساختار.

- خنک کردن آهسته (اغلب در کوره) برای کاهش تنشهای داخلی.

کاربردها:

- نرم کردن قطعاتی که نیاز به تغییر شکل یا ماشینکاری دارند.

- یکنواخت کردن ساختار فلزات ریختهگریشده.

۲. نرمالهسازی (Normalizing)

این فرآیند مشابه بازپخت است، اما با هدف افزایش استحکام و یکنواختی ساختار دانهها انجام میشود. در نرمالهسازی، ماده در هوا خنک میشود، که این باعث ایجاد سختی متوسط و استحکام مناسب میشود.

ویژگیها:

- ساختار یکنواخت و ریزدانه.

- حذف تنشهای داخلی ایجادشده در فرآیندهای تولید.

کاربردها:

- بهبود استحکام و چقرمگی در قطعات فولادی.

- استفاده در قطعاتی که نیاز به تحمل بارهای دینامیکی دارند.

۳. سختکاری (Hardening)

سختکاری فرآیندی است که برای افزایش سختی و مقاومت به سایش مواد انجام میشود. در این فرآیند، ماده سریعاً از دمای بالا سرد میشود (کوئنچ).

مراحل:

- گرم کردن ماده تا دمای بحرانی (معمولاً در ناحیه آستنیتی برای فولادها).

- خنکسازی سریع در آب، روغن یا هوا.

ساختار ایجادشده:

- مارتنزیت، که سختترین فاز در فولاد است.

کاربردها:

- تیغههای برش، چرخدندهها و قطعات ابزارآلات صنعتی.

۴. تمپرینگ (Tempering)

تمپرینگ معمولاً پس از سختکاری انجام میشود تا شکنندگی ناشی از سختی زیاد کاهش یابد و چقرمگی قطعه بهبود پیدا کند.

مراحل:

- گرم کردن قطعه سختکاریشده به دمایی مشخص.

- نگهداری در این دما به مدت زمان مناسب.

- خنک کردن آرام.

نتیجه:

- تعادل مناسب بین سختی و انعطافپذیری.

کاربردها:

- فنرها، ابزارهای صنعتی و قطعات خودرو.

۵. کربورایزینگ (Carburizing)

کربورایزینگ یکی از فرآیند های سختکاری سطحی است که با افزودن کربن به سطح ماده، سختی سطح را افزایش میدهد.

فرآیند:

- قطعه در محیط غنی از کربن (گاز یا مایع) گرم میشود.

- لایه سطحی قطعه سختتر از هسته باقی میماند.

کاربردها:

- قطعاتی که نیاز به سختی سطحی و انعطافپذیری داخلی دارند، مانند شفتها و یاتاقانها.

۶. نیتریدینگ (Nitriding)

این فرآیند شامل افزودن نیتروژن به سطح ماده در دمای بالا است. نیتریدینگ در محیط گاز نیتروژن یا پلاسمای آن انجام میشود و یک لایه بسیار سخت و مقاوم به سایش روی سطح قطعه ایجاد میکند.

ویژگیها:

- افزایش مقاومت به سایش و خوردگی.

- عدم نیاز به کوئنچ، که از تاب برداشتن قطعه جلوگیری میکند.

کاربردها:

- ابزارهای برش و قطعات موتورهای هواپیما.

۷. عملیات حرارتی خلأ (Vacuum Heat Treatment)

در این فرآیند، عملیات حرارتی در یک محیط خلأ انجام میشود که باعث جلوگیری از اکسیداسیون و تغییر رنگ سطح ماده میشود.

ویژگیها:

- کیفیت سطح بالا.

- کاهش ناخالصیهای سطحی.

کاربردها:

- در صنایع هوافضا، پزشکی و الکترونیک برای تولید قطعات حساس.

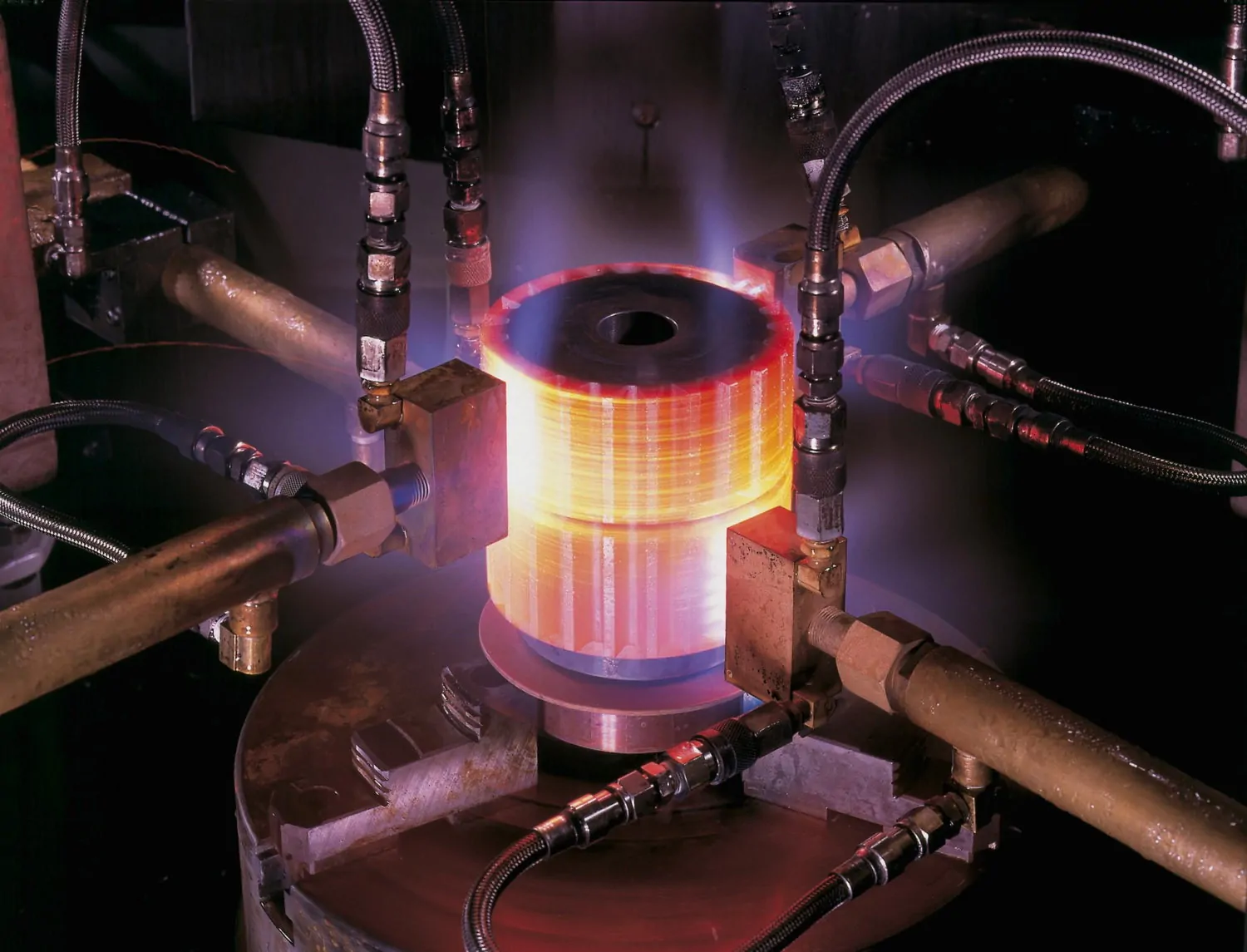

۸. عملیات حرارتی القایی (Induction Heat Treatment)

در این فرآیند ، از جریانهای الکتریکی القایی برای گرم کردن قطعه استفاده میشود. این فرآیند سریع است و معمولاً برای سختکاری سطحی به کار میرود.

ویژگیها:

- زمان کوتاه فرآیند.

- قابلیت کنترل دقیق عمق سختی.

کاربردها:

- قطعاتی مانند چرخدندهها و محورهای صنعتی.

۹. پیرسازی (Age Hardening)

این فرآیند برای آلیاژهای خاصی مانند آلومینیوم، تیتانیوم و برخی فولادها به کار میرود. هدف آن افزایش سختی و استحکام از طریق تشکیل رسوبات ریز در ساختار ماده است.

مراحل:

- محلولسازی (Solution Treatment).

- سرد کردن سریع.

- نگهداری در دمای متوسط برای تشکیل رسوبات سخت.

کاربردها:

- قطعات هواپیما و تجهیزات ورزشی.

- عوامل مؤثر بر انتخاب روش عملیات حرارتی

- نوع ماده: ترکیب شیمیایی و خواص ماده.

- کاربرد نهایی: خواص مورد نیاز مانند سختی، مقاومت به سایش یا انعطافپذیری.

- شرایط کاری: محیطهای خورنده، دماهای بالا یا بارهای دینامیکی.

ویژگیها و خواص مواد پس از عملیات حرارتی

1. تغییر در ساختار کریستالی

عملیات حرارتی چگونه ساختار مواد را تغییر میدهد؟

- فرآیندهای حرارتی باعث تغییر ساختار کریستالی مواد میشوند.

- ساختار دانهها ریزتر، یکنواختتر و بدون تنش میشوند که این بهبود مستقیم در خواص مکانیکی تأثیر دارد.

مثال:

- بازپخت (Annealing) باعث ایجاد دانههای بزرگتر و نرمتر میشود.

- سختکاری (Hardening) ساختار مارتنزیتی ایجاد میکند که سختتر و مقاومتر است.

2.بهبود سختی و مقاومت به سایش

چگونه عملیات حرارتی سختی را افزایش میدهد؟

- خنکسازی سریع در فرآیندهایی مانند سختکاری، باعث تشکیل فاز مارتنزیت میشود.

- این ساختار بسیار سخت است و به همین دلیل قطعاتی مانند ابزارهای برش، مقاومت بیشتری به سایش دارند.

کاربرد:

- در تیغههای صنعتی، چرخدندهها و ابزارهای حفاری.

3. بهبود چقرمگی و کاهش شکنندگی

- عملیات تمپرینگ (Tempering) که پس از سختکاری انجام میشود، شکنندگی را کاهش داده و چقرمگی را افزایش میدهد.

- این فرآیند باعث تنظیم تعادل بین سختی و انعطافپذیری میشود.

مثال:

- فنرها و قطعاتی که نیاز به تحمل شوکهای ناگهانی دارند.

4. افزایش مقاومت به خوردگی

- عملیاتهایی مانند نیتریدینگ و کربورایزینگ باعث ایجاد لایههای مقاوم به خوردگی در سطح مواد میشوند.

مزیت:

- افزایش طول عمر قطعات در محیطهای خورنده مانند صنایع پتروشیمی.

کاربرد:

- سیلندرهای موتور و اجزای توربین.

5. بهبود خواص مغناطیسی

- عملیات حرارتی روی مواد مغناطیسی باعث بهبود قابلیت مغناطیسی و کاهش تلفات انرژی میشود.

مثال:

- در ساخت هستههای ترانسفورماتور و موتورها.

6. کاهش تنشهای داخلی

- تنشهای داخلی که در حین ماشینکاری، جوشکاری یا تغییر شکل ایجاد شدهاند، با فرآیندهایی مانند بازپخت یا نرمالهسازی حذف میشوند.

نتیجه:

- قطعاتی با مقاومت بالاتر به شکست و خستگی.

کاربرد:

- در ساخت پلها، سازههای فولادی و قطعات خودرو.

7. بهبود انعطافپذیری و قابلیت ماشینکاری

- برخی فرآیندها مانند بازپخت باعث نرمتر شدن مواد میشوند که این ویژگی برای ماشینکاری و فرمدهی مناسب است.

کاربرد:

- تولید قطعات پیچیده فلزی مانند اتصالات لولهها و ابزارهای پزشکی.

8. افزایش مقاومت به دمای بالا

- فرآیندهای خاصی مانند نیتریدینگ یا عملیات حرارتی در خلاء، مقاومت به حرارت و خزش را در دماهای بالا افزایش میدهند.

کاربرد:

- در صنایع هوافضا و ساخت موتورهای جت.

9. تغییرات در رنگ و سطح مواد

- عملیات حرارتی گاهی منجر به تغییر رنگ سطح میشود، مانند آبی شدن یا زرد شدن که نشاندهنده دما و فرآیندهای خاص است.

کاربرد:

- در برخی قطعات صنعتی برای شناسایی شرایط عملیات حرارتی اعمالشده.

تأثیر عملیات حرارتی بر خواص مکانیکی

1. استحکام کششی

- سختکاری و نرمالهسازی باعث افزایش استحکام کششی مواد میشوند.

- بازپخت میتواند استحکام کششی را کاهش داده و انعطافپذیری را افزایش دهد.

2. مقاومت به خستگی

- تمپرینگ پس از سختکاری مقاومت قطعه را در برابر خستگی افزایش میدهد.

- قطعات حساس به سیکلهای بارگذاری، مانند فنرها و شفتها، از این ویژگی بهرهمند میشوند.

3. خواص حرارتی

- افزایش رسانایی حرارتی یا مقاومت به انتقال حرارت با تنظیم دقیق ساختار کریستالی انجام میشود.

کاربرد:

- در تولید قطعات سیستمهای خنککننده.

عوامل تأثیرگذار بر خواص مواد پس از عملیات حرارتی

1. ترکیب شیمیایی مواد

- درصد عناصر آلیاژی مانند کربن، نیکل، کروم و مولیبدن تعیینکننده نوع و شدت تغییرات در خواص است.

2. دما و زمان عملیات

- دمای بیش از حد میتواند باعث سوختن یا تخریب ماده شود.

- زمان ناکافی ممکن است تغییرات مورد نظر را بهطور کامل ایجاد نکند.

3. روش خنکسازی

- سرعت خنکسازی تأثیر زیادی بر ساختار نهایی دارد.

- خنکسازی سریع باعث ایجاد سختی بیشتر و خنکسازی آهسته باعث کاهش تنشها میشود.

4. محیط عملیات

- استفاده از گازهای محافظ، خلا یا محیط عادی میتواند بر کیفیت سطح و ساختار تأثیرگذار باشد.

تأثیر عملیات حرارتی بر عملکرد و عمر قطعات صنعتی

عملیات حرارتی یکی از روشهای اساسی برای بهبود عملکرد قطعات صنعتی است. این فرآیند با اعمال حرارت و خنکسازی کنترلشده، ساختار داخلی فلزات و آلیاژها را تغییر داده و ویژگیهای مکانیکی، فیزیکی و شیمیایی آنها را بهینه میکند. تأثیر مستقیم عملیات حرارتی بر عمر و عملکرد قطعات از طریق تغییرات زیر حاصل میشود:

- افزایش مقاومت قطعات در برابر تنشها.

- کاهش احتمال آسیبهایی مانند خستگی و شکست.

- بهبود خواص سطحی برای کاربردهای خاص.

۱. بهبود استحکام و سختی

یکی از اهداف اصلی عملیات حرارتی، افزایش استحکام قطعات صنعتی است. فرآیندهایی مانند سختکاری (Hardening) یا نرمالهسازی (Normalizing) باعث تقویت مواد شده و توانایی تحمل تنشهای مکانیکی را در قطعات افزایش میدهند.

- در سختکاری، ساختار مارتنزیت در ماده ایجاد میشود که سختی و مقاومت به سایش بالایی دارد.

- نرمالهسازی با یکنواخت کردن دانهها و کاهش عیوب ساختاری، استحکام کلی ماده را افزایش میدهد.

مثال عملی:

- در تولید چرخدندهها، افزایش استحکام سطحی باعث میشود که قطعات در برابر نیروهای چرخشی بالا، دیرتر فرسوده شوند.

۲. افزایش مقاومت به سایش

عملیات حرارتی نه تنها باعث بهبود سختی سطح قطعات میشود، بلکه مقاومت آنها را در برابر سایش بالا میبرد. فرآیندهایی مانند نیتریدینگ یا کربورایزینگ سطح ماده را با لایهای سخت و مقاوم تقویت میکنند. این ویژگی برای قطعاتی که تحت اصطکاک مداوم هستند، بسیار حیاتی است.

مثال:

- یاتاقانها و تیغههای برشی پس از عملیات حرارتی دوام بیشتری در محیطهای صنعتی دارند.

۳. بهبود مقاومت به خستگی

خستگی یک عامل کلیدی در تخریب قطعات صنعتی است که در اثر بارهای چرخهای رخ میدهد. عملیات حرارتی، مانند تمپرینگ، باعث کاهش تنشهای داخلی شده و مقاومت قطعات را در برابر خستگی افزایش میدهد.

تأثیر مستقیم:

- با کاهش تنشها و بهبود خواص مکانیکی، قطعات مدت طولانیتری تحت بارهای متناوب دوام میآورند.

کاربرد:

- فنرها، قطعات تعلیق خودرو و تیغههای توربین.

۴. بهبود مقاومت به حرارت و خزش

عملیات حرارتی خاصی مانند نیتریدینگ یا عملیات در خلاء میتواند مقاومت قطعات را در برابر دماهای بالا افزایش دهد. این فرآیندها باعث تثبیت ساختار مواد شده و از تغییر شکل یا شکست ناشی از خزش در دماهای بالا جلوگیری میکنند.

کاربرد عملی:

- در موتورهای جت و توربینهای گازی که دماهای بسیار بالا وجود دارد.

۵. افزایش طول عمر قطعات

عملیات حرارتی بهطور مستقیم بر طول عمر قطعات تأثیر میگذارد.

- با افزایش مقاومت به سایش و کاهش تنشهای داخلی، قطعات دوام بیشتری پیدا میکنند.

- بهبود خواص مکانیکی مانند استحکام و چقرمگی، قطعات را در برابر بارهای زیاد یا ضربههای ناگهانی مقاومتر میکند.

مثال:

- چرخدندههای ماشینآلات صنعتی که در محیطهای پرتنش کار میکنند، پس از عملیات حرارتی عمر مفید بیشتری دارند.

۶. بهینهسازی خواص سطحی

عملیاتهایی مانند سختکاری سطحی (Surface Hardening) یا نیتریدینگ بهمنظور افزایش خواص سطحی مواد انجام میشوند. این فرآیندها باعث میشوند سطح قطعه سخت و مقاوم شود، درحالیکه هسته آن انعطافپذیری خود را حفظ میکند.

کاربرد عملی:

- شفتهای مورد استفاده در صنایع نفت و گاز که به استحکام و مقاومت سطحی بالا نیاز دارند.

۷. کاهش هزینههای تعمیر و نگهداری

یکی از مزایای مهم عملیات حرارتی این است که باعث کاهش خرابیهای زودهنگام قطعات و نیاز به تعمیرات مکرر میشود. قطعاتی که تحت عملیات حرارتی مناسب قرار گرفتهاند، دیرتر فرسوده شده و نیاز به جایگزینی کمتری دارند.

مثال:

- قطعات موتور خودرو پس از عملیات حرارتی کمتر دچار خرابی میشوند.

عوامل مؤثر بر تأثیر عملیات حرارتی

- نوع ماده: مواد مختلف مانند فولادها، آلومینیوم یا تیتانیوم به عملیات حرارتی متفاوتی پاسخ میدهند.

- دمای عملیات: انتخاب دمای مناسب، کلید موفقیت عملیات حرارتی است.

- زمان نگهداری در دما: مدت زمان مناسب برای یکنواختسازی ساختار مواد اهمیت بالایی دارد.

- سرعت خنکسازی: خنکسازی سریع یا آهسته میتواند خواص مکانیکی مختلفی ایجاد کند.

ویژگیها و خواص مواد پس از عملیات حرارتی

عملیات حرارتی به طور عمده برای تغییر خواص مکانیکی و فیزیکی مواد، به ویژه فلزات و آلیاژها، انجام میشود. در این فرآیند، تغییرات ساختاری در ماده ایجاد میشود که میتواند تأثیرات مثبت یا منفی بر ویژگیهای ماده داشته باشد. در ادامه به بررسی مهمترین ویژگیها و خواص مواد پس از عملیات حرارتی میپردازیم:

۱. سختی

یکی از اصلیترین خواص تغییر یافته در عملیات حرارتی، سختی است. این ویژگی با استفاده از فرآیندهایی مانند سختکاری، نرمالهسازی یا کربورایزینگ به میزان قابل توجهی افزایش مییابد.

- سختی سطحی: در فرآیندهای سختکاری سطحی (مانند کربورایزینگ و نیتریدینگ)، سختی سطحی ماده به شدت افزایش مییابد، که این امر باعث بهبود مقاومت به سایش و کاهش فرسایش در قطعات میشود.

- سختی کلی: با تغییر ساختار دانهها (مانند تبدیل آستنیت به مارتنزیت در فولاد)، ماده سختتر میشود، اما این افزایش سختی ممکن است همراه با کاهش انعطافپذیری باشد.

کاربردها:

- در تولید ابزارهای برش، چرخدندهها و قطعاتی که در معرض سایش قرار دارند.

۲. استحکام

استحکام یکی دیگر از ویژگیهای اصلی است که تحت تأثیر عملیات حرارتی قرار میگیرد. در این فرآیند، میتوان استحکام کششی، فشاری و خمشی مواد را بهبود بخشید.

- افزایش استحکام کششی: سختکاری و نرمالهسازی باعث افزایش استحکام کششی مواد میشود، زیرا ساختار دانهای یکنواختتر و مقاومتر در برابر تنشهای کششی ایجاد میشود.

- استحکام فشاری و خمشی: تمپرینگ و دیگر فرآیندهای مشابه میتوانند استحکام فشاری و خمشی مواد را بهبود دهند، بهویژه در قطعاتی که تحت بارهای دینامیکی و متناوب قرار دارند.

کاربردها:

- در تولید شافتها، چرخدندهها و قطعات ساختمانی.

۳. انعطافپذیری و چقرمگی

در حالی که عملیات حرارتی میتواند باعث افزایش سختی شود، ممکن است انعطافپذیری ماده را کاهش دهد. بنابراین، فرآیندهایی مانند تمپرینگ یا بازپخت بهمنظور بهبود انعطافپذیری و چقرمگی انجام میشوند.

- چقرمگی: عملیات حرارتی مانند تمپرینگ موجب افزایش چقرمگی میشود، که این به معنی مقاومت بیشتر در برابر شکست و ترکخوردگی است. این ویژگی بهویژه در قطعاتی که در معرض بارهای ضربهای یا خستگی قرار دارند، اهمیت دارد.

- انعطافپذیری: بازپخت بهویژه برای آلیاژهایی مانند فولاد به منظور بهبود انعطافپذیری و کاهش شکنندگی مورد استفاده قرار میگیرد.

کاربردها:

- قطعات خودرو، فنرها، یاتاقانها و قطعاتی که نیاز به مقاومت در برابر ضربه دارند.

۴. مقاومت به سایش

یکی از ویژگیهای مهم که عملیات حرارتی میتواند بهبود بخشد، مقاومت به سایش است. فرآیندهایی مانند سختکاری سطحی، کربورایزینگ و نیتریدینگ باعث افزایش مقاومت به سایش در قطعاتی میشوند که در شرایط کارکردی با سایش و اصطکاک مداوم روبهرو هستند.

- مقاومت سطحی: در روشهایی مانند کربورایزینگ، لایه سطحی قطعه سختتر از هسته باقی میماند، که این امر باعث افزایش مقاومت آن در برابر سایش میشود.

- مقاومت به خوردگی: نیتریدینگ و دیگر روشهای مشابه میتوانند علاوه بر مقاومت به سایش، مقاومت به خوردگی را نیز افزایش دهند.

کاربردها:

- در تولید چرخدندهها، ابزارهای برش، قطعات ماشینآلات و یاتاقانها.

۵. تغییرات ساختاری

یکی از مهمترین اثرات عملیات حرارتی، تغییرات ساختاری در ماده است. این تغییرات شامل دانهبندی، فازهای مختلف (مانند آستنیت، مارتنزیت و بینیت) و ویژگیهای میکروسکوپی دیگر است.

- تغییر دانهها: فرآیندهایی مانند نرمالهسازی یا بازپخت باعث میشوند که دانههای ماده یکنواختتر شده و ساختار ماده بهبود یابد.

- تولید فازهای جدید: در برخی عملیاتها مانند سختکاری، فاز مارتنزیت تولید میشود که سختی بالاتری دارد، اما ممکن است شکنندگی بیشتری داشته باشد.

کاربردها:

- در تولید قطعات صنعتی که نیاز به خواص مکانیکی خاصی دارند.

۶. تغییرات شیمیایی

عملیات حرارتی میتواند باعث تغییرات شیمیایی سطح ماده نیز شود. در فرآیندهایی مانند نیتریدینگ یا کربورایزینگ، عناصری مانند نیتروژن یا کربن به سطح ماده نفوذ کرده و ترکیبات جدیدی ایجاد میکنند که خواص سطحی قطعه را تغییر میدهند.

- افزایش سختی سطح: کربن و نیتروژن که به سطح قطعه افزوده میشوند، میتوانند باعث ایجاد لایهای سخت و مقاوم به سایش شوند.

- مقاومت به خوردگی: افزودن نیتروژن در فرآیند نیتریدینگ میتواند مقاومت به خوردگی را نیز افزایش دهد.

کاربردها:

- قطعاتی که باید در برابر سایش و خوردگی مقاومت بالایی داشته باشند، مانند یاتاقانها و شفتهای موتور.

۷. بهبود ویژگیهای سطحی

عملیات حرارتی بهویژه فرآیندهای سختکاری سطحی، میتواند باعث بهبود ویژگیهای سطحی مواد شود. این ویژگیها شامل مقاومت به سایش، خوردگی و خستگی هستند.

- سختی سطح: در فرآیندهای سختکاری سطحی، سطح قطعه به طور خاص سخت میشود، که این باعث افزایش مقاومت در برابر سایش و کاهش آسیبهای سطحی میشود.

- پایداری حرارتی: برخی از فرآیندهای حرارتی مانند نیتریدینگ باعث میشوند که قطعه در دماهای بالا نیز پایداری بیشتری داشته باشد.

کاربردها:

- در صنایع خودروسازی، صنایع نفت و گاز و صنایع شیمیایی برای قطعاتی که باید در معرض محیطهای خشن و دماهای بالا قرار گیرند.

- غییر شکل یا برش دقیق دارند.

ابزار و دستگاههای مورد استفاده در عملیات حرارتی

عملیات حرارتی به تجهیزات و ابزارهای تخصصی نیاز دارد که امکان کنترل دقیق دما، زمان و محیط فرآیند را فراهم کنند. این ابزارها بسته به نوع فرآیند حرارتی و مواد مورد استفاده متنوع هستند.

۱. کورههای عملیات حرارتی

کورهها، قلب عملیات حرارتی محسوب میشوند و در انواع مختلفی وجود دارند:

- کورههای مقاومتی: از جریان برق برای ایجاد گرما استفاده میکنند و به دلیل یکنواختی دما، بسیار دقیق هستند.

- کورههای القایی: از میدانهای مغناطیسی برای گرم کردن قطعات فلزی بهره میگیرند.

- کورههای خلأ: برای جلوگیری از اکسیداسیون و کنترل دقیق محیط عملیات حرارتی به کار میروند.

- کورههای اتمسفر کنترلشده: با گازهای بیاثر یا واکنشی پر میشوند تا شرایط خاصی را برای عملیات حرارتی فراهم کنند.

۲. حمامهای حرارتی

این ابزارها برای فرآیندهای کوئنچینگ یا سرد کردن سریع قطعات استفاده میشوند.

- انواع: حمامهای آب، روغن، نمک مذاب و پلیمر.

- ویژگیها: سرعت خنکسازی قابل تنظیم و قابلیت جلوگیری از ترکخوردگی.

۳. دستگاههای القایی

برای عملیاتهای سریع و موضعی مانند سختکاری القایی استفاده میشوند.

- مزایا:

- سرعت بالا در انتقال حرارت.

- کاهش مصرف انرژی و افزایش دقت.

۴. تجهیزات کنترلی

مانیتورینگ دقیق دما، زمان و محیط از طریق تجهیزات کنترلی مدرن انجام میشود.

- سنسورها: سنجش دمای دقیق.

- کنترلرها: مدیریت دما و زمان با الگوریتمهای پیشرفته.

۵. تجهیزات پشتیبانی

- کورههای سردکننده: برای تنشزدایی و افزایش پایداری.

- پرسهای حرارتی: برای عملیات حرارتی در شرایط فشار بالا.

روند پیشرفته در عملیات حرارتی: فناوریهای نوین

پیشرفتهای اخیر در عملیات حرارتی، عملکرد بهتر و هزینههای کمتر را به ارمغان آورده است.

۱. عملیات حرارتی در محیط خلأ

- ویژگیها: جلوگیری از اکسیداسیون و افزایش کیفیت.

- کاربردها: تولید قطعات با دقت بالا در صنایع هوافضا و پزشکی.

۲. عملیات حرارتی با لیزر

- مزایا:

- کنترل دقیق دما و عمق عملیات.

- امکان عملیات حرارتی موضعی.

- کاربردها: در سختکاری قطعات پیچیده و حساس.

۳. فناوریهای القایی پیشرفته

- ویژگیها: سرعت بالا، صرفهجویی در انرژی و دقت بالا.

- کاربردها: صنایع خودروسازی و تولید ابزارهای صنعتی.

۴. عملیات حرارتی سبز

- استفاده از منابع انرژی تجدیدپذیر و کاهش انتشار آلایندهها.

استانداردها و مقررات در عملیات حرارتی

عملیات حرارتی برای اطمینان از کیفیت و ایمنی نیازمند رعایت استانداردهای دقیق است.

۱. استانداردهای مواد

- ASTM: استانداردهای مختلف برای فرآیندها و مواد.

- DIN و ISO: استانداردهای بینالمللی برای یکنواختی کیفیت.

۲. الزامات ایمنی

- پیشگیری از خطرات حرارتی، گازهای مضر و تجهیزات پرخطر.

۳. استانداردهای زیستمحیطی

- کاهش اثرات زیستمحیطی فرآیندها.

آینده عملیات حرارتی و روندهای نوین

۱. هوش مصنوعی و یادگیری ماشین

- استفاده از الگوریتمهای هوشمند برای بهینهسازی فرآیندها.

۲. عملیات حرارتی خودکار

- استفاده از رباتها برای افزایش دقت و کاهش خطا.

۳. متریالهای نوین

- آلیاژهای پیشرفته که نیازمند عملیات حرارتی سفارشی هستند.

نقش عملیات حرارتی در بهبود ویژگیهای سطحی مواد

۱. افزایش سختی سطحی

- از طریق فرآیندهایی مانند نیتریدینگ و کربورایزینگ.

۲. بهبود مقاومت به خوردگی

- ایجاد پوششهای مقاوم در برابر عوامل خورنده.

۳. افزایش مقاومت به سایش

- عملیات حرارتی باعث ایجاد سطحی سختتر و مقاومتر در برابر فرسایش میشود.

گسترش بیشتر در مورد اهمیت عملیات حرارتی در صنعت

عملیات حرارتی علاوه بر کاربردهای صنعتی، نقشی حیاتی در پیشرفت فناوریهای نوین ایفا میکند. بهویژه در صنعت خودروسازی، از عملیات حرارتی برای تولید قطعاتی با استحکام بالا و کاهش وزن استفاده میشود. قطعاتی مانند شاتون، میل لنگ و چرخ دندهها که تحت فشار و حرارت زیادی در طول عمرشان قرار میگیرند، از عملیاتهایی چون نیتریدینگ و سختکاری برای تقویت ویژگیهای مکانیکی بهرهبرداری میکنند.

در صنایع هوایی و فضایی، قطعاتی که در شرایط شدید حرارتی و فشاری قرار دارند، نیازمند سختی بالا و مقاومتی در برابر خوردگی و اکسیداسیون هستند. عملیات حرارتی دقیق میتواند این ویژگیها را بهبود بخشد و قطعات را برای استفاده در موتورهای جت، فضاپیماها و سایر تجهیزات حیاتی آماده کند.

نکات تکمیلی درباره دستگاهها و ابزارهای مورد استفاده در عملیات حرارتی

در دنیای امروز، استفاده از کورهها و دستگاههای پیشرفته به دلیل دقت و کارآیی بالا، برای کنترل بهتر فرآیندها و بهینهسازی تولید ضروری است. برای مثال، در کورههای القایی، که از میدانهای الکترومغناطیسی برای گرم کردن قطعات استفاده میشود، میتوان دما را بهطور موضعی کنترل کرد. این ویژگی برای سختکاری و فرآیندهای انتخابی بسیار مؤثر است و موجب کاهش مصرف انرژی میشود.

در کورههای خلأ نیز، برخلاف کورههای سنتی، مواد بدون خطر اکسیداسیون یا آلودهشدن به محیطهای خارجی فرآیند حرارتی را تجربه میکنند. این فرآیند برای تولید قطعات دقیق و مقاوم در برابر خوردگی بسیار ضروری است، بهویژه در صنایع الکترونیک و پزشکی.

به طور کلی عملیات حرارتی بهعنوان یکی از فرآیندهای اساسی در مهندسی مواد و صنایع مختلف، نقشی حیاتی در بهبود کیفیت، دوام و عملکرد مواد ایفا میکند. این فناوری که شامل فرآیندهای متنوعی مانند سختکاری، بازپخت، نرمالهسازی و عملیاتهای سطحی است، به متخصصان امکان میدهد تا خواص مکانیکی، شیمیایی و حرارتی مواد را به شکلی بهینه تغییر دهند.