- اصفهان، اتوبان ذوب آهن، منطقه صنعتی اشترجان، خیابان پنجم،پلاک 119

- sakhtafzacompany@gmail.com

- ساعات کاری: از شنبه تا چهارشنبه ساعت 7:30 الی 15:30

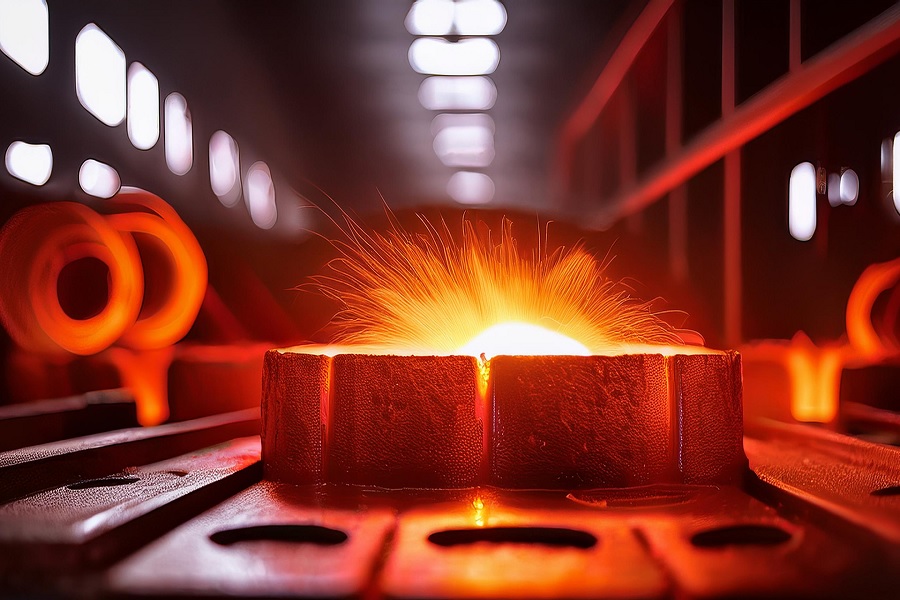

فرایند نرمالایزینگ (Normalizing) به عنوان یکی از مراحل کلیدی در عملیات حرارتی فلزات، نقش تعیینکنندهای در ایجاد خواص مکانیکی پایدار، همگنسازی ریزساختار و آمادهسازی قطعه برای فرایندهای بعدی ایفا میکند. برخلاف عملیات آنیلینگ که عامل افزایش انعطافپذیری است، نرمالایزینگ ترکیبی از سختی نسبی و همگنی را هدف قرار میدهد که در کاربردهای سنگین مهندسی اهمیت بالایی دارد. شرکت سختافزا این عملیات را با تجهیزات صنعتی دقیق و در مقیاس وسیع برای صنایع مختلف ارائه میدهد.

نرمالایزینگ یکی از فرایندهای عملیات حرارتی فولاد و سایر آلیاژهای آهنی است که با هدف اصلاح ساختار میکروسکوپی، افزایش یکنواختی خواص مکانیکی و کاهش تنشهای پسماند ناشی از تغییر شکل سرد یا عملیات جوشکاری انجام میشود. در این روش، قطعه فلزی تا دمای مشخصی در ناحیه آستنیتی (حدود ۳۰ تا ۵۰ درجه بالاتر از دمای بحرانی Ac3) گرم و برای مدت معینی نگهداری شده و سپس در هوای آزاد بهصورت طبیعی خنک میشود.

تحت این شرایط، ساختار آستنیتی در حین خنککاری به پرلیت ریزدانه یا فریتی-پرلیتی تبدیل میشود که باعث افزایش استحکام نسبی، حفظ چقرمگی و بهبود همگنی در ساختار میشود. از آنجا که نرخ سرد شدن در نرمالایزینگ بیشتر از آنیلینگ و کمتر از کوئنچ است، خواص نهایی قطعه نیز در تعادلی قابلپیشبینی میان سختی و انعطافپذیری قرار میگیرد. این ویژگی، نرمالایزینگ را به فرایندی قابلاعتماد برای صنایع سنگین بدل کرده است که در شرکت سختافزا با دقت متالورژیکی بالا اجرا میشود.

درک تفاوت نرمالایزینگ با دیگر روشهای عملیات حرارتی برای انتخاب فرایند صحیح در پروژههای صنعتی اهمیت بالایی دارد. هرچند این فرایندها از نظر دمایی و اصول انتقال حرارت مشابه به نظر میرسند، اما در عمل، هدف، ساختار نهایی و کاربرد آنها کاملا متفاوت است. در آنیلینگ (Annealing)، دمای عملیات پایینتر و مدت نگهداری طولانیتر میباشد، در حالیکه هدف اصلی افزایش انعطافپذیری، کاهش سختی و بهبود قابلیت ماشینکاری است. در تمپرینگ (Tempering)، قطعهای که قبلا سختکاری شده تحت یک بازپخت ملایم قرار میگیرد تا تردی کاهش یابد و سختی متعادل شود.

در مقابل، نرمالایزینگ نه برای نرمسازی و نه برای سختکاری، بلکه برای ایجاد تعادل ساختاری و افزایش استحکام نسبی بدون افت انعطافپذیری بهکار میرود. به همین دلیل، در قطعاتی که در معرض تنشهای حرارتی، ضربه یا ارتعاشات مکانیکی هستند، مانند ریلها، شفتها و صفحات فلزی ضخیم، استفاده از نرمالایزینگ توصیه میشود. در مجموعه سختافزا، انتخاب بین این فرایندها با تحلیل دقیق نیازهای مکانیکی و خواص فلز پایه انجام میشود.

در نرمالایزینگ، کنترل دما و زمان نگهداری نقش اساسی در دستیابی به خواص هدف ایفا میکند. این فرایند در چهار مرحله اصلی اجرا میشود که هر یک نیازمند تنظیمات دقیق و پایش مستمر است. در شرکت سختافزا، این مراحل توسط تجهیزات دیجیتال کنترل دما و سیستمهای سنجش حرارتی هوشمند مدیریت میشوند تا نتایج نهایی کاملا قابل اعتماد باشند. در ادامه با این مراحل آشنا میشویم.

پیش از رسیدن به دمای نهایی، برای جلوگیری از ایجاد تنشهای حرارتی ناگهانی، قطعه باید به آرامی گرم شود. این پیشگرمایش معمولا در محدوده ۵۰۰ تا ۶۵۰ درجه سانتیگراد انجام میشود. پس از آن، با افزایش کنترلشده دما، قطعه به محدوده آستنیتی موردنظر (بین ۸۳۰ تا ۹۵۰ درجه) رسانده میشود. این مرحله نقش مهمی در یکنواختسازی حرارت در ضخامت قطعه دارد، بهویژه در قطعات بزرگ صنعتی که در سختافزا پردازش میشوند.

در این مرحله، قطعه را برای مدت مشخصی (بسته به نوع فولاد، ضخامت و کاربرد نهایی) در دمای بالا نگه میدارند تا ساختار فازی بهطور کامل به آستنیت تبدیل شود. این مرحله، کلید موفقیت فرایند نرمالایزینگ است و تضمین میکند که هرگونه دانهبندی غیرهمگن یا فازهای ناخواسته به ساختاری قابل کنترل تبدیل شود. مدت زمان نگهداری ممکن است بین ۳۰ تا ۹۰ دقیقه متغیر باشد و با دقت توسط سیستمهای کنترل در سختافزا قابل تنظیم است.

پس از نگهداری کافی، قطعه از کوره خارج میشود و در معرض هوای آزاد قرار میگیرد تا بهصورت طبیعی خنک شود. برخلاف کوئنچ که با استفاده از آب یا روغن انجام میشود، در نرمالایزینگ هدف از خنککاری، دستیابی به پرلیت ریزدانه و ساختار یکنواخت است. در شرایط خاص، جهت کنترل بهتر سرعت سرد شدن، ممکن است محیطهای کنترلشده یا فنهای صنعتی مورد استفاده قرار گیرند که در سختافزا متناسب با جنس و ضخامت قطعه انتخاب میشوند.

پس از خنکشدن کامل، قطعه در معرض آزمونهای کنترل کیفیت قرار میگیرد. این مرحله شامل بررسی ساختار میکروسکوپی (متالوگرافی)، تست سختی، ارزیابی ترکهای احتمالی و سنجش خواص مکانیکی مانند استحکام کششی و چقرمگی شکست است. در سختافزا، تنها در صورت تایید نهایی، قطعه برای تحویل به مشتری یا ادامه فرایند تولید آماده میشود.

فرایند نرمالایزینگ بهدلیل توانایی بالا در یکنواختسازی ساختار و ارتقا خواص مکانیکی، در صنایع مختلفی مورد استفاده قرار میگیرد. این فرایند بهویژه در صنایعی که قطعات تحت بار دینامیکی یا شرایط حرارتی متغیر قرار دارند، بسیار حیاتی است.

برخی از کاربردهای مهم نرمالایزینگ در حوزه صنعت به شرح زیر هستند:

در صنایع فلزی، انتخاب صحیح روش عملیات حرارتی تاثیر مستقیمی بر کیفیت و عملکرد قطعات نهایی دارد. نرمالایزینگ، آنیلینگ و تمپرینگ هرکدام اهداف خاصی را دنبال میکنند و با دما، سرعت خنککاری و تغییرات ساختاری متفاوتی همراه هستند. برای درک بهتر تمایزهای عملکردی این سه فرایند پرکاربرد، جدول تخصصی زیر را تنظیم کردهایم که اطلاعات آن با تمرکز بر دقت صنعتی و کاربردهای مهندسی در حوزه متالورژی تهیه شده است.

| ویژگیها | نرمالایزینگ (Normalizing) | آنیلینگ (Annealing) | تمپرینگ (Tempering) |

| محدوده دمایی (°C) | 830–950 | 650–850 | 150–650 |

| هدف اصلی | یکنواختسازی ریزساختار، کاهش تنشها | کاهش سختی، افزایش نرمی | کنترل سختی، کاهش شکنندگی |

| سرعت سرد شدن | سریع (هوای آزاد) | بسیار کند (کوره) | متوسط (کنترلشده) |

| فاز نهایی پس از سرد شدن | پرلیت ریزدانه + فریت | فریت + پرلیت درشتدانه | مارتنزیت برگشتیافته |

| تغییرات ریزساختاری | اصلاح دانهبندی، حذف فازهای ناهمگن | افزایش همگنی، حذف کرنشهای داخلی | کنترل سختی مارتنزیتی |

| کاربرد صنعتی | قطعات سنگین، قطعات نوردشده | قطعات ماشینکاریشونده، ابزارها | قطعات سختکاریشده، چرخدندهها |

با توجه به این جدول، نرمالایزینگ بهترین گزینه در مواردی است که یکنواختی ساختاری و استحکام مکانیکی همزمان مورد نیاز باشد. این فرایند در سختافزا با دقت بالا و قابلیت سفارشیسازی بر اساس نوع فولاد و کاربرد، قابل ارائه است.

کنترل کیفیت در عملیات نرمالایزینگ تنها محدود به تنظیمات حرارتی نیست، بلکه طیفی از آزمونهای نهایی و پایشهای دقیق را دربر میگیرد. هدف از این بررسیها، اطمینان از دستیابی به خواص مکانیکی مطلوب، یکنواختی ساختار و حذف کامل تنشهای باقیمانده است. در شرکت سختافزا، کنترل کیفیت همزمان بهصورت درونفرایندی و پس از اتمام عملیات حرارتی انجام میشود.

در گام اول، پس از خنکشدن قطعه در هوای آزاد، آنالیز سختیسنجی با استفاده از تستهای Brinell، Rockwell یا Vickers اجرا میشود تا سطح سختی قطعه در نقاط مختلف سنجیده شود. تغییرات بیش از حد نشاندهنده نقص در یکنواختی حرارتی یا سرعت سرد شدن است.

در مرحله بعد، متالوگرافی برای تحلیل میکروسکوپی ریزساختار انجام میشود. نمونههای بریدهشده از قطعه پولیش و اچ شده تا ساختار پرلیتی یا فریتی حاصل از نرمالایزینگ مشخص شود. وجود فازهای ناخواسته مانند مارتنزیت ناقص یا فریت درشت نشاندهنده انحراف فرایند است.

در نهایت، آزمونهای مکانیکی مانند تست کشش و ضربه (Charpy) در صورت نیاز انجام میشود. هدف این است که استحکام نهایی، چقرمگی شکست و مدول ارتجاعی قطعه با مقادیر طراحیشده مطابقت داشته باشد. در سختافزا، تمام این فرایندها تحت نظارت مهندسان مواد و متخصصان کنترل کیفیت انجام میشوند تا ضریب اطمینان عملکرد قطعه در شرایط صنعتی به حداکثر برسد.

اجرای دقیق آزمونهای فنی پس از عملیات حرارتی، ضامن کیفیت نهایی قطعات است. این آزمونها بسته به حساسیت قطعه، جنس آلیاژ و نوع کاربرد انتخاب و اجرا میشوند. در ادامه به مهمترین تستهای رایج سخت افزا پس از اجرای فرایند نرمالایزینگ اشاره کردهایم.

این آزمونها شامل موارد زیر هستند:

اجرای این تستها در سختافزا، مطابق با استانداردهای بینالمللی مانند ASTM و ISO بوده و تمام گزارشها بهصورت مستند و قابل ارائه به مشتریان صنعتی تهیه میشود. این مستندات شامل نمودارهای نتایج، تحلیلهای فنی و توصیههای مهندسی برای بهینهسازی فرایندهای بعدی نیز هستند.

در زنجیره تولید صنعتی، انتخاب مجری عملیات حرارتی هم بر کیفیت قطعه و هم بر دوام، ایمنی و عملکرد نهایی تاثیر مستقیم دارد. فرایند نرمالایزینگ بهدلیل ماهیت حساس و وابسته به کنترلهای دقیق دما و زمان، نیازمند تجهیزات پیشرفته و تیم مهندسی متخصص است. شرکت سختافزا با سابقه تخصصی در اجرای عملیات حرارتی فلزات، خدمات نرمالایزینگ را بهصورت کاملا هدفمند، بر پایه دانش متالورژیکی و با رعایت استانداردهای بینالمللی ارائه میدهد.

دلایل انتخاب سختافزا برای اجرای نرمالایزینگ عبارتند از:

در شرکت سختافزا، فرایند نرمالایزینگ بخشی از یک راهکار مهندسی جامع برای ارتقای دوام و کارایی قطعات صنعتی به شمار میرود. از مشاوره در انتخاب آلیاژ تا تنظیم دقیق پروفایل حرارتی و اجرای کامل آزمونهای کیفیت، تیم متخصص سختافزا در کنار شما است تا محصول نهایی، ضریب اطمینان عملکرد بالاتری داشته باشد.

در آنیلینگ هدف کاهش سختی و افزایش نرمی قطعه است، اما نرمالایزینگ با حفظ چقرمگی و ایجاد ساختار یکنواخت، استحکام نسبی را افزایش میدهد.

خیر، نرمالایزینگ عمدتا برای آلیاژهای آهنی (مانند فولادها) بهکار میرود، اما در برخی موارد برای چدنهای خاص نیز قابل استفاده است.

کنترل کیفیت با آزمونهایی مانند سختیسنجی، متالوگرافی، تست ضربه و ترکیابی غیرمخرب، تحت استانداردهای بینالمللی مانند ASTM و ISO انجام میشود.