کوره صنعتی یکی از تجهیزات کلیدی در فرایندهای تولیدی است که با ایجاد حرارت کنترلشده، شرایط لازم برای عملیات مختلف را فراهم میکند. از ذوب فلزات گرفته تا پخت سرامیکها، نقش این دستگاهها انکارنشدنی است و انتخاب نادرست آن میتواند باعث کاهش کیفیت محصول و افزایش هزینهها شود. این مطلب به شما کمک میکند تا با درک بهتر جنبههای مختلف و کاربردهای متنوع، با شناخت بهتر کوره صنعتی، بهترین تصمیم را برای کسبوکارتان بگیرید.

کوره صنعتی چیست؟

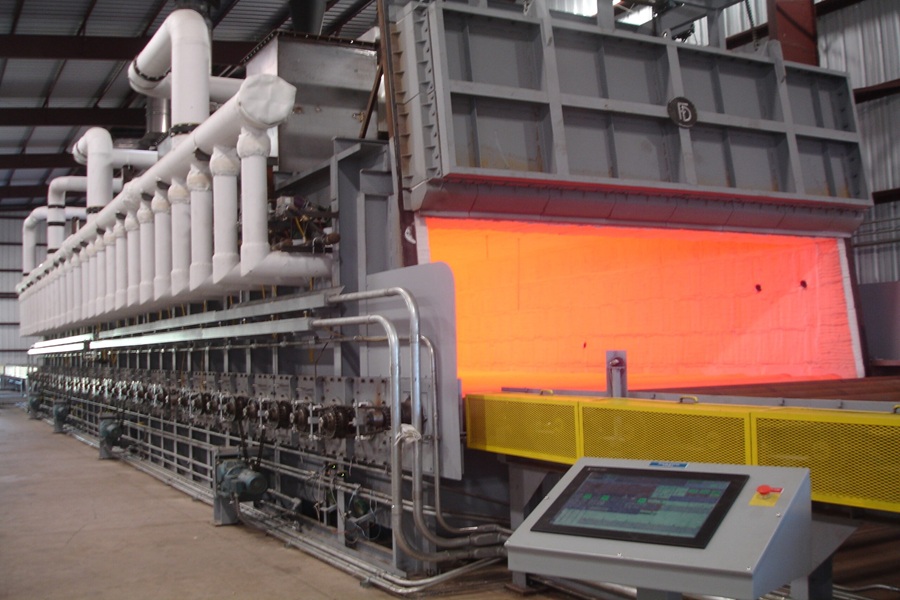

کوره صنعتی یک محفظه مهندسیشده و کاملا عایقبندیشده است که برای ایجاد و حفظ دماهای بسیار بالا با دقتی فوقالعاده ساخته میشود. این حرارت کنترلشده برای پردازش طیف وسیعی از مواد خام، از فلزات و آلیاژهای مختلف گرفته تا سرامیکهای پیشرفته و پلیمرها، به کار میرود. این دستگاه با بهرهگیری از منابع انرژی متنوع، گرما را به شکلهای مختلفی (مانند تابش، همرفت یا القا) به قطعه کار منتقل میکند تا تغییرات فیزیکی یا شیمیایی مورد نظر را در ساختار آن ایجاد کند.

موفقیت در فرایندهای حساسی مانند عملیات حرارتی فلزات، مستقیما به توانایی کنترل دقیق دما، زمان و اتمسفر داخلی بستگی دارد. اینجاست که اهمیت طراحی کوره مشخص میشود؛ یک طراحی مهندسیشده و دقیق تضمین میکند که این سه پارامتر کلیدی به بهترین شکل مدیریت شوند و محصول نهایی از بالاترین کیفیت برخوردار باشد.

مهمترین کاربردهای کوره صنعتی

کاربردهای این تجهیزات به قدری گسترده و متنوع است که به جرئت میتوان گفت چرخدندههای اصلی بسیاری از صنایع مدرن را به حرکت درمیآورند. از غولهای فولادسازی که در آنجا کورههای عظیم برای ذوب هزاران تن فلز به کار گرفته میشوند، تا آزمایشگاههای پیشرفتهای که در آنها کورههای کوچک و دقیق برای ساخت قطعات حساس الکترونیکی یا پزشکی استفاده میشوند، همگی به این فناوری وابسته هستند. این تطبیقپذیری بینظیر، کوره صنعتی را به ابزاری حیاتی برای هر فرایندی که نیازمند حرارت کنترلشده باشد، تبدیل کرده است.

برخی از مهمترین کاربردهای آن عبارتاند از:

- عملیات حرارتی: سختکاری، آنیلینگ، تمپرینگ و نرمالهسازی فلزات برای بهبود خواص مکانیکی

- ذوب و ریختهگری: تهیه مذاب از فلزات آهنی و غیرآهنی برای تولید قطعات

- پخت مواد: پخت محصولات سرامیکی، آجرها، سیمان و مواد نسوز

- خشککردن و پخت رنگ: در صنایع خودروسازی و تولید لوازم خانگی

- فرایندهای شیمیایی: ایجاد شرایط دمایی لازم برای واکنشهای شیمیایی در صنایع پتروشیمی

انواع کوره صنعتی؛ از الکتریکی تا سوختی

کورهها بر اساس معیارهای مختلفی مانند کاربرد، بازه دمایی یا نوع اتمسفر داخلی دستهبندی میشوند. با این حال، بنیادیترین دستهبندی بر اساس منبع تولید حرارت است، زیرا این عامل به طور مستقیم بر هزینههای جاری، دقت کنترل فرایند و تأثیرات زیستمحیطی تأثیر میگذارد. شناخت این دستهبندی کلیدی، اولین قدم برای انتخاب گزینهای است که کاملا با نیازهای فرایندی و زیرساختهای شما هماهنگ باشد. در ادامه به بررسی دو نوع از این کورهها میپردازیم.

کورههای الکتریکی

کورههای الکتریکی با استفاده از انرژی الکتریکی گرما تولید میکند. به دلیل دقت بالا در کنترل دما و آلودگی کمتر، در صنایع حساس بسیار محبوب هستند. این نوع خود به سه دسته اصلی تقسیم میشوند: القایی که با ایجاد میدان مغناطیسی ماده را گرم میکند، مقاومتی (المنتی) که با عبور جریان از المنتها حرارت تولید میکند، و قوسی که با ایجاد قوس الکتریکی دمای بسیار بالایی ایجاد میکند و بیشتر برای ذوب فلزات کاربرد دارد.

کورههای سوخت فسیلی

کورههای سوخت فسیلی، حرارت از طریق سوزاندن سوختهایی مانند گاز طبیعی، مازوت یا گازوئیل تأمین میشود. این کورهها معمولا برای فرایندهایی که به حجم گرمای بسیار بالا نیاز دارند و دقت دمایی در اولویت دوم قرار دارد، استفاده میشوند.

هزینه انرژی مصرفی در این مدلها اغلب پایینتر از کورههای الکتریکی است، اما کنترل اتمسفر داخلی آنها پیچیدهتر بوده و آلایندگی زیستمحیطی بیشتری نیز تولید میکنند که باید در نظر گرفته شود. . جدول زیر به شما کمک میکند تا دید بهتری از تفاوتهای اصلی این دو نوع کوره داشته باشید.

| ویژگی | کورههای الکتریکی | کورههای سوخت فسیلی |

| دقت دما | بسیار بالا | متوسط تا خوب |

| هزینه اولیه | معمولا بالاتر | معمولا پایینتر |

| هزینه انرژی | وابسته به تعرفه برق | معمولا پایینتر |

| کنترل اتمسفر | آسان و دقیق | پیچیده و پرهزینه |

| آلایندگی محیطی | بسیار کم (در محل) | بالا |

| کاربرد عمده | عملیات حرارتی دقیق، ذوب فلزات خاص | ذوب انبوه، پیشگرم کردن، پخت |

مقایسه و انتخاب هوشمندانه کوره صنعتی

انتخاب یک کوره صنعتی مناسب، تصمیمی است که مستقیما بر بهرهوری، کیفیت محصول نهایی و هزینههای جاری شما تأثیر میگذارد. هیچ گزینهای به عنوان بهترین برای همه وجود ندارد و انتخاب صحیح نیازمند بررسی دقیق نیازهای شماست. برای مثال، در عملیات حرارتی دقیق فولادهای آلیاژی، کورههای الکتریکی به دلیل کنترلپذیری بالا ارجح هستند، در حالی که برای ذوب حجم بالای آلومینیوم، کورههای سوختی ممکن است اقتصادیتر باشند.

برای اینکه بهترین تصمیم را بگیرید، به این نکات کلیدی توجه کنید:

- نوع فرایند: مشخص کنید که هدف اصلی شما ذوب، عملیات حرارتی یا پخت است

- محدوده دمایی: حداکثر دمای مورد نیاز و پایداری آن را تعیین کنید

- ظرفیت و ابعاد: حجم موادی که در هر چرخه پردازش میشود را در نظر بگیرید

- بودجه: هزینه اولیه خرید و همچنین هزینههای جاری انرژی و نگهداری را برآورد کنید

- زیرساخت: دسترسی به منابع انرژی (برق فشار قوی یا گاز) را بررسی نمایید

سخت افزا؛ راه حل تخصصی برای طراحی و ساخت کوره صنعتی

انتخاب، طراحی و ساخت یک کوره صنعتی فرایندی پیچیده و چندوجهی است. یک اشتباه کوچک در هر یک از این مراحل میتواند باعث اتلاف سرمایه، کاهش کیفیت و حتی خطرات ایمنی شود. به همین دلیل، دریافت مشاوره از متخصصان این حوزه نه یک انتخاب، بلکه یک ضرورت است.

در مجموعه سخت افزا، ما میدانیم که موفقیت در فرایندهای حرارتی به چیزی فراتر از یک تجهیزات خوب نیاز دارد، نیازمند دانش فنی، تجربه و نگاهی مهندسی است. تیم ما با تکیه بر سالها تجربه و استفاده از پیشرفتهترین تجهیزات، آماده است تا به عنوان شریک فنی شما، بهترین راهکارها را از طراحی و ساخت کورههای صنعتی سفارشی گرفته تا مشاوره تخصصی برای انتخاب مواد و اجرای فرایندهای پیشرفته مهندسی سطح (PVD) ارائه دهد.

سوالات متداول

عمر مفید یک کوره صنعتی چقدر است؟

به نوع، کیفیت ساخت و نحوه نگهداری بستگی دارد، اما معمولا بین ۱۰ تا ۳۰ سال است.

آیا استفاده از کورههای الکتریکی همیشه گرانتر است؟

هزینه اولیه ممکن است بالاتر باشد، اما بازدهی بالا و هزینههای نگهداری کمتر، آن را در بلندمدت بهصرفه میکند.

مهمترین نکته ایمنی در کار با کوره صنعتی چیست؟

استفاده از تجهیزات حفاظت فردی کامل و اطمینان از عملکرد صحیح سیستمهای تهویه و کنترل دما.