- اصفهان، اتوبان ذوب آهن، منطقه صنعتی اشترجان، خیابان پنجم،پلاک 119

- sakhtafzacompany@gmail.com

- ساعات کاری: از شنبه تا چهارشنبه ساعت 7:30 الی 15:30

تنش زدایی یکی از حیاتیترین فرآیندهای عملیات حرارتی است که برای افزایش پایداری و کارایی قطعات فلزی استفاده میشود. تنشهای داخلی، در طی فرآیندهای ساخت مانند جوشکاری، ماشینکاری یا ریختهگری در قطعات ایجاد میشوند. این تنشها میتوانند باعث تغییر شکل، ترکخوردگی یا حتی شکست ناگهانی قطعه در حین کار شوند. خوشبختانه، با استفاده از روشهای اصولی و مهندسیشده میتوان این تنشها را کنترل کرد و عمر مفید قطعات را به شکل چشمگیری بالا برد. فرآیند تنش زدایی دقیقا همین وظیفه را بر عهده دارد.

تصور کنید یک قطعه فلزی پس از جوشکاری یا ماشینکاری سنگین، دچار تنشهای داخلی شدیدی شده است. این تنشها مانند یک انرژی ذخیرهشده و ناخواسته هستند که ساختار مولکولی فلز را تحت فشار قرار میدهند. اگر این تنشها آزاد نشوند، قطعه ممکن است در حین سرویسدهی یا حتی در مراحل بعدی تولید، دچار تغییر ابعاد (تاب برداشتن) یا ترکهای ریز شود. فرآیند تنش زدایی با حرارت دادن کنترلشده قطعه تا دمایی مشخص (پایینتر از دمای بحرانی) و سپس سرد کردن آرام آن، به اتمها اجازه میدهد تا جابجا شده و در موقعیتهای پایدارتری قرار بگیرند. این کار باعث آزاد شدن تنشهای داخلی میشود بدون آنکه ساختار کلی متالورژیکی فلز تغییر کند.

انجام صحیح تنش زدایی، مزایای مهمی را برای قطعات صنعتی به همراه دارد که در نهایت به کیفیت بالاتر و هزینههای کمتر منجر میشود. این مزایا نه تنها عملکرد قطعه را بهبود میدهند، بلکه فرآیندهای تولید بعدی را نیز سادهتر میکنند. در ادامه دو مورد از مهمترین مزیتهای این عملیات را بررسی میکنیم.

یکی از بزرگترین نگرانیها در قطعات دقیق، حفظ ابعاد آنها در طول زمان است. تنشهای داخلی میتوانند به مرور زمان آزاد شده و باعث تغییر شکل یا تاب برداشتن قطعه شوند. این مشکل به خصوص در قطعاتی که باید با تلرانسهای بسیار بسته کار کنند، فاجعهبار است. تنش زدایی با حذف این نیروهای داخلی، پایداری ابعادی قطعه را تضمین میکند. به این ترتیب، قطعه در طول عمر کاری خود، ابعاد و شکل اولیهاش را حفظ کرده و عملکرد قابل اطمینانی خواهد داشت.

اگرچه هدف اصلی تنش زدایی تغییر خواص مکانیکی نیست، اما این فرآیند به شکل غیرمستقیم باعث بهبودهایی نیز میشود. با حذف تنشها، مقاومت قطعه در برابر ترکخوردگی ناشی از خستگی (Fatigue) و خوردگی تنشی (Stress Corrosion Cracking) افزایش مییابد. علاوه بر این، در برخی موارد، این فرآیند میتواند ماشینکاری قطعه را نیز آسانتر کند، زیرا تنشهای داخلی دیگر باعث حرکت ابزار برش یا تغییر شکل ناگهانی در حین ماشینکاری نمیشوند.

مزایای این فرآیند شامل موارد زیر هستند:

برای انجام تنش زدایی روشهای گوناگونی وجود دارد که انتخاب هر یک به جنس قطعه، ابعاد آن و میزان تنشهای داخلی بستگی دارد. هر روش مزایا و محدودیتهای خاص خود را دارد و انتخاب هوشمندانه آن نیازمند دانش فنی و تجربه است. در ادامه به دو روش اصلی اشاره میکنیم.

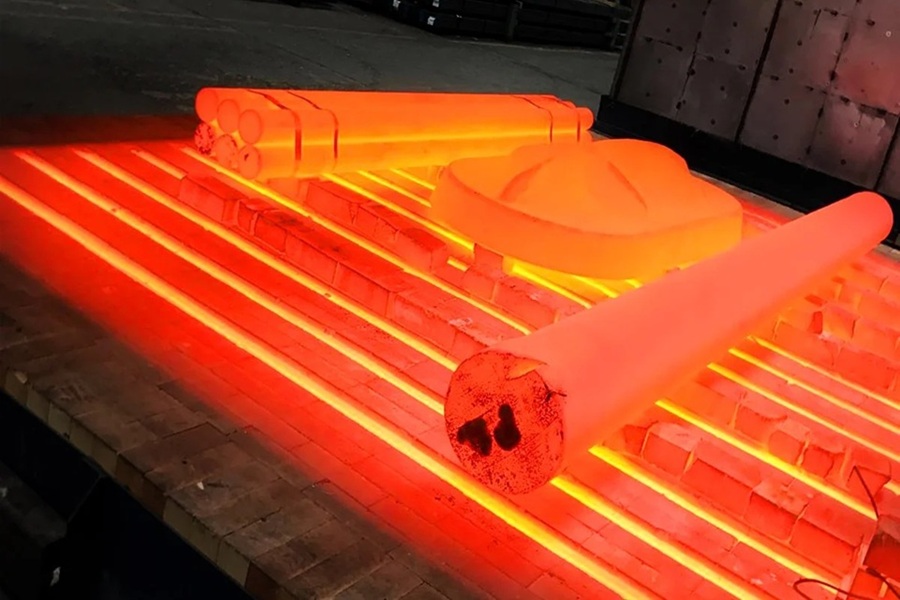

تنش زدایی حرارتی به عنوان یکی از شاخههای اصلی عملیات حرارتی فلزات، رایجترین و مؤثرترین راه برای حذف تنشهای داخلی است. در این فرآیند، قطعه در یک کوره دقیق، به صورت یکنواخت تا دمای مشخصی گرم میشود، برای مدت زمان معینی در آن دما نگه داشته میشود (مرحله نگهداری یا Soaking) و سپس با نرخ کنترلشدهای سرد میشود. کنترل دقیق دما و زمان در این روش، اهمیت بسیار بالایی دارد تا بهترین نتیجه حاصل شود و خواص مکانیکی قطعه آسیب نبیند. این روش برای طیف گستردهای از قطعات، از اجزای کوچک و دقیق گرفته تا سازههای بزرگ جوشکاریشده، کاربرد دارد.

در تنش زدایی ارتعاشی، از ارتعاشات مکانیکی با فرکانس کنترلشده برای آزاد کردن تنشهای داخلی استفاده میشود. این روش بیشتر برای قطعات بسیار بزرگ که امکان قرار دادن آنها در کوره وجود ندارد یا قطعاتی که به حرارت حساس هستند، مناسب است. با این حال، کارایی آن به اندازه روش حرارتی نیست و معمولا نمیتواند تمام تنشهای داخلی را به طور کامل حذف کند. در جدول زیر، مقایسهای کوتاه بین این دو روش انجام شده است.

| ویژگی | تنش زدایی حرارتی | تنش زدایی ارتعاشی |

| میزان کارایی | بسیار بالا و قابل اطمینان | متوسط، برای تنشهای سطحی بهتر است |

| محدودیت ابعاد | محدود به اندازه کوره | تقریبا بدون محدودیت |

| تأثیر بر خواص | در صورت کنترل دقیق، بدون تأثیر منفی | بدون تغییر در خواص متالورژیکی |

| انرژی مصرفی | بالا | بسیار کم |

اهمیت تنش زدایی به حدی است که تقریبا در تمام صنایع پیشرفته، از آن به عنوان یک مرحله کلیدی در تولید قطعات با کیفیت استفاده میشود. حذف تنشهای پسماند، ضامن عملکرد صحیح و طولانیمدت قطعات در شرایط کاری سخت است. این فرآیند به ویژه برای قطعاتی که تحت بارهای دینامیکی، حرارتی یا محیطهای خورنده قرار دارند، ضروری است.

برخی از مهمترین کاربردهای آن عبارتاند از:

تنش زدایی یک فرآیند تخصصی و حساس است که اجرای نادرست آن نه تنها مشکلی را حل نمیکند، بلکه میتواند به قطعه آسیب جدی وارد کند. انتخاب دمای مناسب، زمان نگهداری دقیق و نرخ سرمایش صحیح، نیازمند دانش متالورژی و تجربه عملی است.

مجموعه سخت افزا با بهرهگیری از کادر متخصص، تجهیزات پیشرفته و کورههای دقیق، آماده ارائه خدمات تخصصی عملیات حرارتی، از جمله تنش زدایی، به صنایع کشور است. ما به شما کمک میکنیم تا بهترین روش را برای قطعات خود انتخاب کرده و از کیفیت و پایداری آنها اطمینان حاصل کنید. برای دریافت مشاوره تخصصی و اجرای فرآیندهای عملیات حرارتی با بالاترین استانداردها، همین امروز با کارشناسان ما در سخت افزا تماس بگیرید.

خیر، اگر به درستی انجام شود، ساختار متالورژیکی را تغییر نداده و تنها تنشهای داخلی را آزاد میکند.

این دما کاملا به نوع آلیاژ فلز بستگی دارد و باید توسط متخصص و بر اساس استانداردها تعیین شود.

قطعاتی که تحت فرآیندهای جوشکاری، ماشینکاری سنگین، ریختهگری و آهنگری قرار گرفتهاند.