کربوراسیون (Carburizing) یکی از حیاتیترین فرآیندهای عملیات حرارتی سطحی در صنایع فلزی است که با هدف افزایش سختی سطحی و مقاومت به سایش در قطعات فولادی انجام میشود. در این فرآیند، کربن در دمای بالا به سطح قطعه نفوذ کرده و تغییر ریزساختار فولاد در ناحیه سطحی را به همراه دارد، در حالی که ساختار مغزی آن نرم و انعطافپذیر باقی میماند. همین تضاد عملکردی بین سطح و مغز، ویژگی ایدهآلی برای قطعاتی فراهم میکند که هم سختی و هم استقامت مکانیکی نیاز دارند. شرکت سخت افزا خدمات کربوراسیون را با استفاده از تجهیزات بهروز، کنترل کیفی دقیق و تیم مهندسی مجرب ارائه میدهد.

کربوراسیون چیست و چه نقشی در مهندسی سطح دارد؟

فرآیند کربوراسیون نوعی عملیات حرارتی ترموشیمیایی است که طی آن، فولاد کمکربن در محیطی غنی از کربن تا دمای بالا (معمولا ۸۵۰ تا ۹۵۰ درجه سانتیگراد) حرارت داده میشود تا اتمهای کربن به سطح آن نفوذ کنند. این اتمها با فاز آستنیتی فولاد واکنش داده و در ناحیه سطحی، ریزساختارهایی سخت و مقاوم شکل میدهند. پس از این مرحله، قطعه معمولا بهسرعت کوئنچ میشود تا ساختار سطحی به مارتنزیت تبدیل شود.

این فاز بسیار سخت اما شکننده است که معمولا با تمپر کردن، از نظر تنشهای داخلی به مرحله ثبت میرسد. کربوراسیون یکی از معدود روشهایی است که میتواند هم سختی و هم مقاومت به ضربه را بهطور همزمان در یک قطعه ایجاد کند. این ویژگی در قطعات تحت تنشهای دینامیک، مانند چرخدندهها، شافتها یا سنبهها، بسیار ارزشمند است. در سخت افزا این فرآیند بهگونهای طراحی میشود که عمق سختی، توزیع کربن و ساختار سطحی دقیقا با نیاز فنی قطعه منطبق باشد.

انواع روشهای کربوراسیون در صنایع فلزی

در صنعت، بسته به نوع قطعه، ابعاد، دقت ابعادی مورد نیاز، شرایط کاری قطعه و میزان تولید، از روشهای متفاوتی برای کربوراسیون استفاده میشود. انتخاب صحیح روش هم در دستیابی به خواص مورد انتظار موثر است و هم روی کاهش مصرف انرژی، افزایش سرعت تولید و کاهش هزینه نهایی هم تاثیر بسزایی دارد. پیش از بیان روشها، باید بدانیم که در سخت افزا هر پروژه بر اساس نوع قطعه، آلیاژ پایه و شرایط بهرهبرداری تحلیل شده و روش مناسب انتخاب میشود. هیچ فرایند عمومی و یکسانی در کار نیست، چرا که خواص نهایی وابسته به دقت انتخاب این مرحله است.

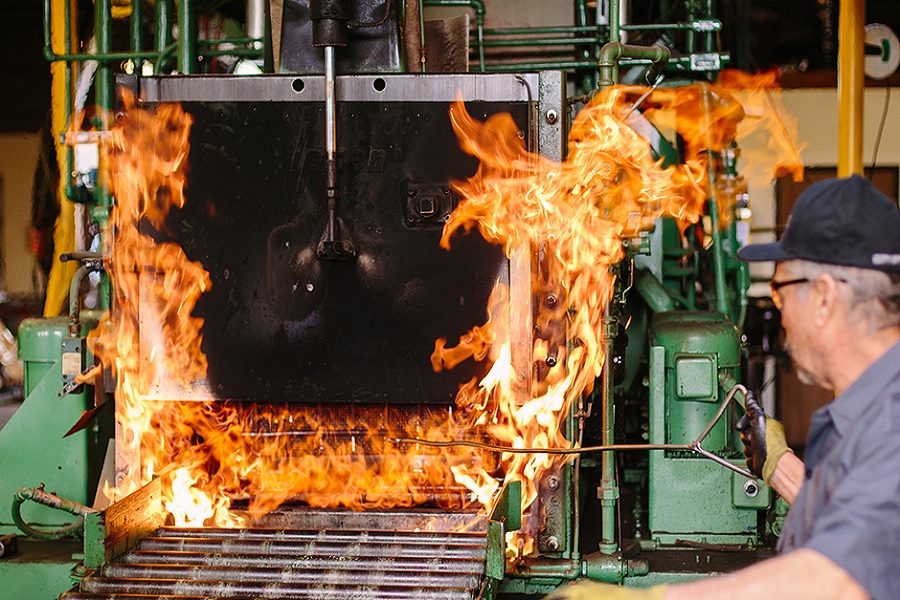

کربوراسیون گازی (Gas Carburizing)

رایجترین و اقتصادیترین روش برای قطعات تولید انبوه. در این فرآیند، قطعات در کورههایی با گازهای حاوی کربن مانند CO یا CH₄ حرارت میبینند. با کنترل دقیق پارامترهایی مانند زمان، دما و جریان گاز، میتوان به عمق سختی و کیفیت سطحی مورد نظر رسید.

کربوراسیون مایع (Liquid Carburizing)

در روش مایع، قطعات در حمامهای نمکی با ترکیبات کربندار غوطهور میشوند. این تکنولوژی برای قطعاتی با شکل پیچیده یا نیاز به یکنواختی بالا مورد استفاده قرار میگیرد. اگرچه بهدلیل مسائل زیستمحیطی در حال کنار گذاشته شدن است، اما برای برخی قطعات خاص همچنان کاربرد دارد.

کربوراسیون جامد (Pack Carburizing)

یکی از قدیمیترین روشها که در آن قطعه درون جعبههایی پر از پودرهای کربندار مانند زغالسنگ قرار گرفته و در کوره حرارت داده میشود. این روش برای قطعات خاص یا تیراژ پایین مناسب است و به دلیل دشواری کنترل یکنواختی کربن، امروزه تنها در پروژههای خاص کاربرد دارد.

کربوراسیون پلاسما (Plasma Carburizing)

کربوراسیون پلاسما، تکنولوژی پیشرفتهای است که با استفاده از تخلیه الکتریکی در محیط خلا و گازهای فعال انجام میشود. این روش بسیار دقیق، کنترلپذیر و مناسب برای قطعات با تلرانس ابعادی پایین است و برای قطعات حساس با کاربردهای خاص پیشنهاد میشود.

بررسی علمی فرآیند نفوذ کربن در ساختار فلز

عملیات کربوراسیون با نفوذ کنترلشده اتمهای کربن به درون ساختار شبکه بلوری فولاد همراه است. در دمای بالا، فولاد وارد فاز آستنیتی میشود که توانایی حل کردن کربن را دارد. در این شرایط، اتمهای کربن از محیط کوره به سطح قطعه وارد شده و در لایه سطحی آن نفوذ میکنند. سرعت و عمق نفوذ کربن تابعی از پارامترهایی مانند نوع آلیاژ، دما، زمان و ترکیب گاز است.

فولادهای نیکلدار و کرومدار معمولا ظرفیت بالایی برای کربوراسیون دارند و پس از عملیات، ساختارهایی مقاوم به خستگی و سایش ایجاد میکنند. در شرکت سخت افزا این مرحله با محاسبات دقیق دینامیک نفوذ، پیشبینی ضخامت لایه کربورهشده و نرمافزارهای تخصصی مهندسی انجام میشود تا نتیجه نهایی دقیق و تکرارپذیر باشد.

پارامترهای موثر در کربوراسیون و اثرات آنها بر خواص نهایی

در عملیات کربوراسیون، چندین متغیر نقش کلیدی در تعیین نتیجه نهایی دارند. انتخاب نادرست یا عدم کنترل دقیق این پارامترها، باعث سطوح نامطلوب، سختی غیر یکنواخت یا ترکهای حرارتی میشود. در جدول زیر، مقایسهای میان پارامترهای کلیدی این فرایند و تاثیر آنها بر ویژگیهای مکانیکی قطعه را ارائه دادهایم. این دادهها در طراحی فرآیندهای کربوراسیون در سخت افزا بهعنوان مبنای اصلی تنظیمات فنی استفاده میشوند.

| پارامتر | دامنه عملکردی | تاثیر بر عمق نفوذ | تاثیر بر سختی سطحی | توضیح فنی |

| دمای کوره (°C) | ۸۵۰–۹۵۰ | ↑↑ | ↑ | دمای بالاتر سرعت نفوذ را افزایش میدهد ولی ریسک اعوجاج را نیز بالا میبرد. |

| زمان فرآیند (ساعت) | ۱–۱۰ | ↑↑ | ثابت یا ↓ | زمان طولانیتر عمق بیشتری میدهد ولی ممکن است سختی کاهش یابد. |

| آلیاژ فولاد | کربنی / آلیاژی | وابسته به نوع | متغیر | حضور عناصر آلیاژی مثل Cr و Ni توانایی سخت شدن را بالا میبرد. |

| نوع روش | گازی / پلاسما / مایع | متغیر | متغیر | روشهای نوین مثل پلاسما کنترل بهتر و پایداری بیشتری دارند. |

| کنترل اتمسفر | اتومات / دستی | ↑ پایداری | ↑ یکنواختی | کنترل دقیق گازهای کربندار بهویژه در روش گازی بسیار مهم است. |

چه قطعاتی برای عملیات کربوراسیون مناسب هستند؟

کربوراسیون فرآیندی نیست که برای هر قطعهای مناسب باشد. این عملیات بهصورت خاص برای قطعاتی استفاده میشود که تحت بارگذاری مکانیکی و دینامیکی قرار دارند و در عین حال نیازمند مقاومت بالا در برابر سایش، اصطکاک، تنشهای سطحی و خوردگی هستند. بسیاری از قطعات صنعتی از نظر طراحی، ترکیب متالورژیکی و نوع بهرهبرداری به گونهای ساخته میشوند که عملیات کربوراسیون روی آنها میتواند عمر کاری را بهصورت قابلتوجهی افزایش دهد. در ادامه، برخی از مهمترین قطعاتی که عملیات کربوراسیون روی آنها کاربرد صنعتی دارد معرفی میشود. این موارد نهتنها در صنایع مختلف کاربرد دارند، بلکه تجربیات اجرایی سختافزا در آنها نیز مستند شدهاند.

لیست قطعات مناسب برای عملیات کربوراسیون به شرح زیر است:

- چرخدندهها (Gears): دندانههای چرخدندهها باید در برابر سایش مقاومت فوقالعادهای داشته باشند. سختی سطحی بالا با مغز نرم باعث تحمل شوکهای مکانیکی بدون ایجاد ترک میشود

- شافتها و محورها (Shafts): در سیستمهای دوار، وجود سختی سطحی در محور، مانع سایش یاتاقانها و بالا رفتن حرارت میشود. همچنین، جلوگیری از خوردگی در محلهای کلیدی اتصال اهمیت دارد

- پینها و قطعات اتصال دقیق: در صنایع نظامی، هوافضا و ماشینسازی، پینها نیاز به مقاومت به ضربه و سایش دارند که با کربوراسیون امکانپذیر است

- ابزارهای صنعتی مثل سنبه و ماتریس: این ابزارها تحت ضربات پیدرپی هستند و با افزایش سختی سطحی، طول عمر کاری آنها بهشدت افزایش مییابد

- قطعات موتوری مانند میللنگ و میلسوپاپ: در صنعت خودروسازی، سطح این قطعات باید مقاومت بالایی در برابر تنشهای خستگی و روانکاری نامطلوب داشته باشد

در مجموعه سخت افزا، انتخاب نوع قطعه برای کربوراسیون بهواسطه مشاوره مهندسی و بررسی ساختار فلز پایه، تلرانس ابعادی و شرایط کارکرد انجام میشود تا عملیات، هدفمند، کنترلشده و بدون اثرات جانبی ناخواسته باشد.

کنترل کیفیت در فرآیند کربوراسیون

اجرای موفق فرآیند کربوراسیون، وابسته به کنترل دقیق، مداوم و چندلایهای پارامترها در حین و پس از عملیات است. برخلاف فرآیندهای سادهتر حرارتی، در کربوراسیون کنترلهای کیفی باید در هر مرحله بهصورت مستند، دقیق و قابل ردیابی انجام شوند. در ادامه، به مهمترین مراحل کنترل کیفی که در پروژههای صنعتی سخت افزا پیادهسازی میشود، اشاره شده است.

این مراحل به شرح زیر هستند:

- آزمون سختی سطحی (Hardness Test): با روشهایی مانند Vickers و Rockwell، سختی سطحی و مغز قطعه در چند نقطه بررسی میشود تا یکنواختی و عمق صحیح مورد تایید قرار گیرد

- بررسی عمق نفوذ کربن (Case Depth): با استفاده از روشهای اپتیکی و شیمیایی، ضخامت ناحیه کربورهشده تعیین میشود. این دادهها با استفاده از نرمافزارهای تحلیلی قابل مقایسه هستند

- آنالیز متالوگرافی: نمونهبرداری از قطعه و مشاهده ساختار سطحی و مغزی در میکروسکوپهای نوری و الکترونی برای تایید ساختار مارتنزیتی و یکنواختی نفوذ کربن

- کنترل اعوجاج و دفرمگی: عملیات حرارتی ممکن است باعث تغییر ابعاد یا تابیدگی شود. با اندازهگیری دقیق پیش و پس از عملیات، انحرافات ثبت و اصلاح میشوند

- کنترل فرآیند اتمسفر: سنسورهای ترکیب گاز و اکسیژن موجود در کوره، بهصورت لحظهای شرایط ایدهآل را بررسی میکنند تا از ورود ناخالصی یا سوخت ناقص جلوگیری شود

در مجموعه سخت افزا، سیستم کنترل کیفیت شامل آزمونهای استاندارد صنعتی است و با تحلیلهای متالوگرافی، آزمونهای مخرب و غیرمخرب و دادهبرداری دیجیتال، اطلاعات جامعی از کیفیت نهایی قطعات ارائه میدهد.

مزایای کربوراسیون نسبت به سایر عملیات حرارتی

فرآیندهای مختلفی برای افزایش استحکام قطعات فلزی استفاده میشوند که شامل نیتراسیون، آنیلینگ، سختکاری القایی، تمپرینگ و غیره هستند. با این حال، کربوراسیون در بسیاری از موارد بهعنوان گزینه برتر انتخاب میشود. دلیل این موضوع، توانایی بالای این فرآیند در ترکیب خواص متضاد (سطح سخت و مغز نرم) است. مزایای کلیدی که کربوراسیون نسبت به سایر عملیات دارد، در پروژههای صنعتی توسط تیم سخت افزا مستند و اثبات شدهاند. در مواردی که قطعات در شرایط اصطکاک بالا، شوکهای مکانیکی مکرر و خستگی سطحی قرار دارند، این روش عملکردی بیرقیب از خود نشان میدهد.

مقایسه عملیاتی کربوراسیون نسبت به سایر عملیات حرارتی شامل موارد زیر است:

- در برابر نیتراسیون: کربوراسیون عمق سختی بیشتری دارد ولی نیتراسیون لایه سطحی نازکتری ارائه میدهد

- در برابر سختکاری القایی: در کربوراسیون، سختی در کل سطح یکنواختتر است و برای قطعات غیرمنظم بهتر عمل میکند

- در برابر تمپرینگ: تمپرینگ برای کاهش تنش در فولاد سختشده است و ویژگی سختی سطحی ایجاد نمیکند. کربوراسیون از ابتدا این سختی را به صورت مهندسیشده به ارمغان میآورد

چرا سخت افزا در خدمات کربوراسیون، انتخاب اول صنایع است؟

در صنایع بزرگ، انتخاب شریک صنعتی برای عملیات حرارتی مانند کربوراسیون، تصمیمی راهبردی و فنی است. کیفیت، دقت، یکنواختی و مستندسازی نتایج، عوامل کلیدی در انتخاب مجموعههای خدماتی هستند. سختافزا با تکیه بر تجربه چندینساله، تجهیزات دقیق و استاندارد، و توانمندی در تحلیل پروژههای خاص، توانسته است به انتخاب اول کارخانجات پیشرو تبدیل شود. در ادامه با دلایل تمایز سختافزا نسبت به شرکتهای رقیب برای انجام عملیات کربوراسیون آشنا میشویم.

زیرساختهای کورهای پیشرفته

سختافزا با استفاده از کورههای گازی چندمنطقهای و مجهز به سیستم کنترل دیجیتال، امکان تنظیم دقیق دما، ترکیب اتمسفر و مدتزمان فرآیند را فراهم کرده است. این زیرساخت باعث تکرارپذیری کامل خواص متالورژیکی در قطعات مختلف میشود و از تغییرات ناخواسته جلوگیری میکند. توانایی در اجرای سیکلهای حرارتی پیچیده، این امکان را میدهد تا طراحی فرآیندهای اختصاصی برای انواع فولادهای آلیاژی و قطعات حساس فراهم باشد.

تحلیل علمی پیش از اجرا

پیش از شروع هر پروژه کربوراسیون، تیم مهندسی متالورژی و مکانیک سختافزا، ویژگیهای آلیاژ، شرایط بهرهبرداری و حساسیتهای عملکردی قطعه را بهصورت تخصصی بررسی میکند. سپس، فرآیند بهینهسازی شدهای با هدف دستیابی به خواص مطلوب سطحی و کنترل اعوجاج طراحی میشود. این تحلیل علمی، مانع از آزمون و خطاهای پرهزینه شده و عملکرد فرآیند کربوراسیون را کاملا منطبق با نیازهای عملکردی قطعه تضمین میکند.

کنترل کیفیت مرحلهبهمرحله

تمام مراحل از لحظه ورود قطعه تا پایان عملیات و تحویل نهایی، در سختافزا تحت پایش دقیق چکلیستهای فنی و آزمونهای مستندسازیشده قرار دارد. این فرآیند به کمک سیستمهای نرمافزاری و تجهیزات اندازهگیری دقیق، امکان ردگیری کامل مسیر تولید را فراهم میکند. چنین کنترل دقیقی، سازگاری خواص نهایی مواد کربورهشده با استانداردهای بینالمللی و الزامات مشتری را در هر مرحله از عملیات تضمین میکند.

تجربه عملیاتی در صنایع سنگین

سوابق عملیاتی سختافزا در صنایع بزرگ مانند نفت و گاز، راهآهن، خودروسازی و تجهیزات معدنی، بیانگر توان اجرایی و انطباق دقیق با نیازهای پیچیده صنعتی است. این تجارب، امکان اجرای پروژههای خاص و پرریسک را با اطمینان بالا فراهم میکنند. موفقیت در این پروژهها حاصل درک عمیق از رفتار حرارتی مواد تحت بارهای دینامیکی و شرایط سرویس دشوار است.

پشتیبانی فنی و مستندسازی

در کنار اجرای عملیات، سختافزا خدمات کاملی شامل گزارشهای فنی، نمودارهای فرآیند، تحلیل نتایج آزمایشگاهی و پیشنهادات بهینهسازی برای پروژههای آتی ارائه میدهد. این پشتیبانی باعث بهبود چرخه عمر قطعه و تصمیمگیری دقیقتر در پروژههای بعدی میشود. قابلیت ارائه اسناد فنی دقیق، تطابقپذیری با استانداردهای کنترل کیفیت مشتریان بینالمللی را نیز تضمین میکند.

اجرای کربوراسیون تخصصی در سخت افزا با استانداردهای جهانی

طول عمر، دقت عملکرد و قابلیت تکرار در تجهیزات صنعتی اهمیت حیاتی دارد و عملیات کربوراسیون بهعنوان یک فرآیند تخصصی نباید بهصورت سنتی یا با حدس و گمان اجرا شود. شرکت سختافزا این خدمت را در مسیر استانداردهای جهانی و بر مبنای دادههای دقیق مهندسی اجرا میکند. آنچه در مجموعه ما ارائه میشود، نهفقط عملیات حرارتی، بلکه تضمینی بر عملکرد قطعات در کاربردهای مهم است.