قطعات فلزی در کاربردهای متنوع، عموما در معرض فشارهای مکانیکی، حرارتی و سایشی قرار دارند. برای افزایش دوام و کاهش استهلاک، یکی از راهکارهای کلیدی، استفاده از تکنیکهای عملیات حرارتی سطحی است که در راس آنها، سخت کاری (Surface Hardening) قرار دارد. این عملیات، مقاومت سطحی قطعه را در برابر سایش و ضربه بالا میبرد و خواص مکانیکی مطلوبی نیز در مغز فلز حفظ میکند. خدمات سخت کاری به صورت کاملا حرفهای در شرکت سخت افزا با رعایت استانداردهای صنعتی و کنترل دقیق پارامترها ارائه میشود.

سخت کاری چیست و چه کاربردی در صنعت دارد؟

سخت کاری یکی از زیرمجموعههای عملیات حرارتی موضعی یا سطحی است که با هدف بهبود سختی و مقاومت به سایش در سطح قطعات فلزی، بدون تغییر خواص مغزی آنها انجام میشود. این فرآیند با افزایش دمای سطحی قطعه تا محدوده بحرانی تغییر ساختار کریستالی و سپس سرد کردن سریع (کوئنچ) همراه است. در نتیجه، ساختار مارتنزیتی سخت در سطح تشکیل میشود، در حالی که مغز قطعه همچنان چقرمه و انعطافپذیر باقی میماند.

کاربردهای صنعتی سخت کاری بسیار گسترده هستند؛ از شفتها و چرخدندهها در ماشینآلات صنعتی گرفته تا ابزارهای برش، بلبرینگها، قطعات خودرو، سازههای ریلی و حتی تجهیزات معدنی. این روش نقش کلیدی در افزایش عمر مفید قطعات، کاهش خرابیهای ناگهانی و جلوگیری از فرسودگی زودرس دارد. در صنایع بزرگ که توقف تولید خسارتهای سنگینی به همراه دارد، سخت کاری یک انتخاب راهبردی است که توسط شرکتهایی مانند سخت افزا با بالاترین کیفیت انجام میشود.

بررسی انواع روشهای اجرای سخت کاری در شرکت سخت افزا

در عملیات سخت کاری، بسته به نوع قطعه، جنس فلز، شرایط کاری و هدف فرآیند، از روشهای مختلفی استفاده میشود. انتخاب روش مناسب، نیازمند شناخت دقیق خواص متالورژیکی ماده، قابلیت کنترل فرآیند و هزینههای عملیاتی است. هر کدام از این روشها مزایا و محدودیتهای خاص خود را دارند. شرکت سخت افزا با در اختیار داشتن تجهیزات چندمنظوره و تیم مهندسی متخصص، قابلیت اجرای انواع روشهای سخت کاری را متناسب با نیاز مشتریان صنعتی دارد.

رایجترین روشهای سخت کاری به شرح زیر هستند:

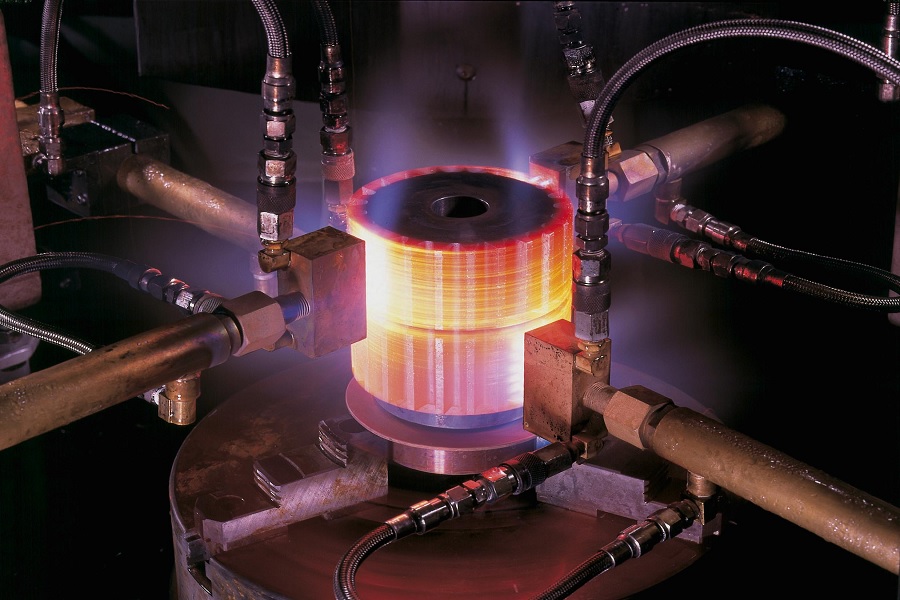

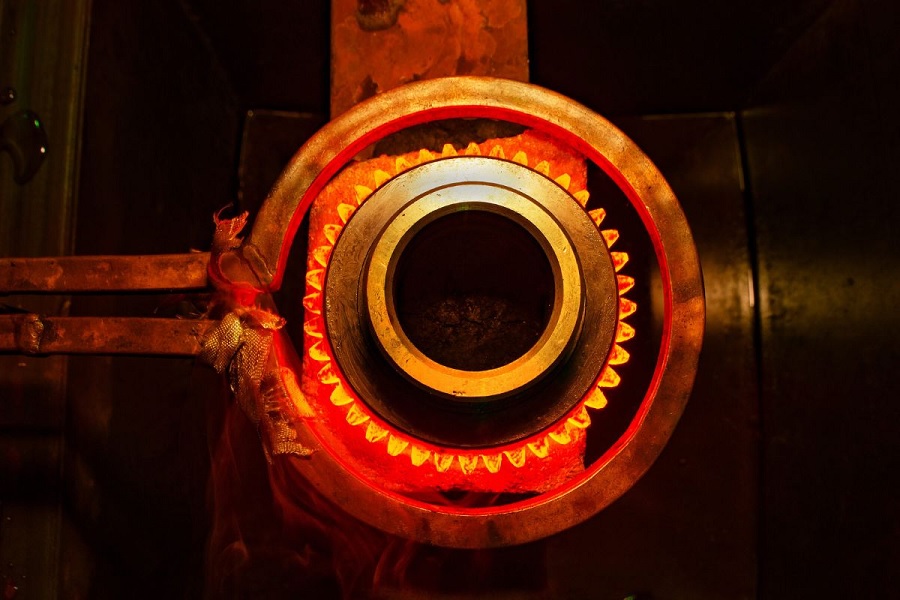

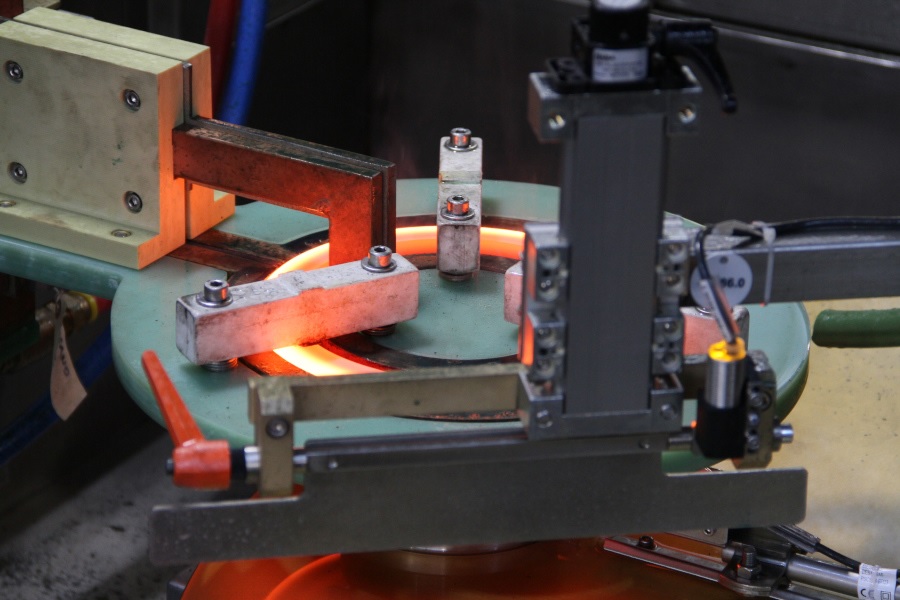

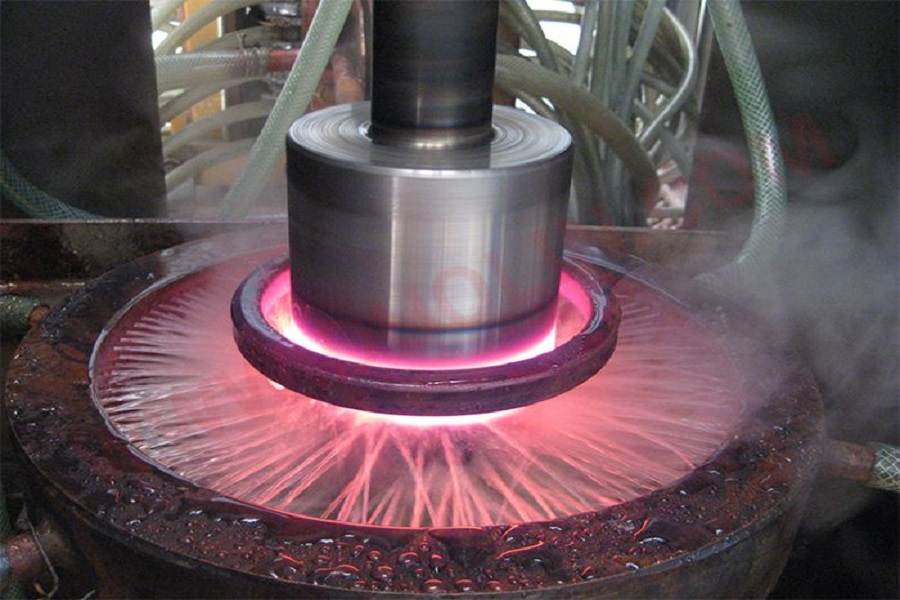

- سخت کاری القایی (Induction Hardening): در این روش، سطح قطعه با عبور جریان متناوب از یک سیمپیچ القایی گرم شده و بلافاصله کوئنچ میشود. سخت کاری القایی در صنایع خودرو، تولید شفتها، چرخدندهها و قطعات دورانی بسیار کاربرد دارد. مزیت آن، کنترل دقیق عمق سختی و تکرارپذیری بالا است

- سخت کاری شعلهای (Flame Hardening): گرمایش سطحی توسط شعله مستقیم انجام شده و پس از آن عملیات کوئنچ اجرا میشود. برای قطعات بزرگ و سنگین مانند ریلها، پینهای اتصالات یا اجزای جرثقیلها مناسب است

- کربندهی (Carburizing): در این روش، قطعه در محیط کربندار در دمای بالا نگه داشته میشود تا اتمهای کربن به سطح آن نفوذ کنند. سپس عملیات سردسازی انجام میشود. نتیجه، ایجاد لایهای سخت در سطح و حفظ چقرمگی در مغز است

- نیترهکاری (Nitriding): یکی از پیشرفتهترین روشها است که در دمای پایینتر و با گازهای نیتروژندار انجام میشود. سختی سطحی بسیار بالا، پایداری در برابر حرارت و خوردگی از مزایای مهم این روش است

- سخت کاری لیزری (Laser Hardening): با تابش متمرکز لیزر، سطح قطعه بهسرعت گرم و سپس سرد میشود. این روش بدون نیاز به محیط خنککننده است و برای قطعات حساس با دقت بالا مورد استفاده قرار میگیرد

عوامل موثر بر کیفیت سخت کاری

نتیجه نهایی سخت کاری، به شدت وابسته به پارامترهای فرآیندی، شرایط اولیه قطعه، نوع آلیاژ و تجهیزات مورد استفاده است. هر گونه انحراف یا کنترل نامناسب، میتواند باعث بروز ترک، اعوجاج یا کاهش اثرگذاری فرآیند شود. بنابراین، تحلیل دقیق فنی پیش از اجرای عملیات، نقش مهمی در کیفیت نهایی دارد؛ امری که در شرکت سخت افزا با استفاده از سیستمهای کنترل کیفی مرحلهای تضمین میشود.

مهمترین عوامل موثر بر سخت کاری عبارتند از:

- ترکیب شیمیایی فلز پایه: وجود عناصر آلیاژی مانند کربن، کروم، نیکل و مولیبدن، رفتار سخت کاری قطعه را تغییر میدهد. آلیاژهای کمکربن سختی سطحی پایینتری دارند و نیازمند فرآیندهای مکمل مانند کربندهی هستند

- ساختار متالورژیکی اولیه: قطعاتی که قبلا عملیات نرماله یا آنیل شدهاند، رفتار بهتری در سخت کاری دارند. ساختارهای غیر یکنواخت ممکن است باعث ترکهای سطحی شوند

- کنترل دما و زمان نگهداری: دمای نهایی سطح، سرعت گرمادهی، زمان نگهداری در دمای بالا و سرعت سردسازی (quenching rate) از عوامل بحرانی هستند

- عمق نفوذ سختی (Case Depth): تعیین عمق ایدهآل سختی به کاربری قطعه بستگی دارد. عمق بیش از حد ممکن است باعث تردی یا ترک شود

- خنکسازی یکنواخت: فرآیند کوئنچ باید یکنواخت و با کنترل دقیق انجام شود تا بتوان از اعوجاج و تنشهای پسماند جلوگیری کرد

در شرکت سخت افزا، برای کنترل این فاکتورها از سیستمهای PID برای تنظیم دما، دیتالاگرهای دما و آنالیز متالوگرافی پس از عملیات استفاده میشود. همچنین، سختیسنجی موضعی و بررسی ساختار مارتنزیتی با میکروسکوپ نوری نیز بخشی از فرآیند کنترل کیفیت نهایی به شمار میرود.

مقایسه تخصصی روشهای مختلف سخت کاری

پیش از انتخاب روش مناسب، تحلیل فنی و تطابق نیاز پروژه با خصوصیات هر فرآیند الزامی است. در جدول زیر، یک مقایسه فنی میان روشهای اصلی سخت کاری از نظر دما، عمق سختی، دقت کنترل و کاربردهای معمول را ارائه دادهایم. این دادهها حاصل تجربیات صنعتی و اجرای پروژههای متعدد در شرکت سخت افزا هستند که به صورت تخصصی مورد بررسی قرار گرفتهاند.

| روش سخت کاری | دمای عملیات (°C) | عمق سختی معمول (mm) | دقت کنترل | مناسب برای کاربردهای |

| القایی | 800 – 1000 | 1 – 5 | بالا | شفتها، چرخدندهها |

| شعلهای | 850 – 950 | 2 – 4 | متوسط | ریلها، قطعات بزرگ |

| نیترهکاری | 500 – 600 | 0.2 – 0.8 | بسیار بالا | قطعات دقیق، ابزار |

| کربندهی | 850 – 950 | 0.8 – 1.5 | بالا | چرخدندههای سنگین |

| لیزری | 900 – 1200 | 0.5 – 2 | بسیار بالا | قالبسازی، مهندسی دقیق |

مزایای سخت کاری برای صنایع تولیدی

سخت کاری در نگاه صنعتی، صرفا یک عملیات فنی محدود به بهبود سطح فلز نیست، بلکه ابزاری استراتژیک برای افزایش کارایی سیستمهای مکانیکی، کاهش نرخ خرابی و بهینهسازی عملکرد اقتصادی خطوط تولید به شمار میآید. در صنایعی که تجهیزات بهصورت شبانهروزی و در شرایط محیطی شدید فعالیت میکنند، انتخاب قطعات سخت کاریشده تفاوتی اساسی در دوام و پایداری عملکرد ایجاد میکند.

با کاهش ضریب سایش، افزایش مقاومت در برابر تنشهای خستگی و کاهش نیاز به روانکاری مداوم، سخت کاری میتواند طول عمر کاری بسیاری از قطعات کلیدی را چندین برابر کند. این مسئله بهویژه در صنایعی مانند نفت و گاز، خودروسازی، ماشینآلات راهسازی، خطوط ریلی و تجهیزات معدنی اهمیت ویژهای دارد. در ادامه مهمترین مزایای سخت کاری را به صورت تخصصی شرح دادهایم.

افزایش مقاومت در برابر سایش سطحی

سایش یکی از اصلیترین عوامل تخریب قطعات فلزی در ماشینآلات صنعتی است، بهویژه در نقاط تماس دائم مانند بلبرینگها، بوشها، شافتها و چرخدندهها. سخت کاری با افزایش سختی سطحی، مانع از فرسایش زودهنگام میشود و طول عمر قطعات را به شکل محسوسی افزایش میدهد. این بهویژه در خطوط تولیدی که تماس مکرر بین قطعات اجتنابناپذیر است، مزیت حیاتی به شمار میآید.

افزایش مقاومت به خستگی سطحی (Surface Fatigue)

در بسیاری از قطعات صنعتی، بارهای سیکلی یا متناوب عامل اصلی ایجاد ترکهای سطحی و در نهایت شکست مکانیکی هستند. خستگی سطحی زمانی اتفاق میافتد که تنشهای متوالی باعث تضعیف تدریجی سطح قطعه شوند. با انجام سخت کاری، ساختار سطح به گونهای اصلاح میشود که در برابر ایجاد میکروترکها مقاومتر باشد. این موضوع در قطعاتی مانند محورها، چرخها و اتصالات دوار، حیاتی است و باید به صورت کاملا کنترلشده پیادهسازی شود.

پایداری عملکرد در محیطهای صنعتی سخت

محیطهای صنعتی اغلب با عواملی مانند دمای بالا، فشار شدید، گردوغبار و مواد شیمیایی خورنده همراه هستند. قطعاتی که در چنین شرایطی فعالیت میکنند، باید مقاومت بالایی نسبت به تغییرات محیطی داشته باشند. سخت کاری باعث شکلگیری لایهای سطحی با پایداری حرارتی و شیمیایی بالاتر میشود که توانایی مقابله با این شرایط را دارد. اجرای فرآیندهای مانند نیترهکاری یا لیزری در محیط تخصصی، امکان تولید قطعاتی با مقاومت محیطی بالا را فراهم میکند.

کاهش هزینههای تعمیرات و توقف خطوط تولید

هر بار خرابی یا توقف در خطوط تولید صنعتی، معادل با از دست رفتن زمان، کاهش بهرهوری و افزایش هزینههای نگهداری است. سخت کاری با افزایش دوام قطعات و کاهش نرخ خرابی، نقش مهمی در کاهش تعداد دفعات تعویض یا تعمیر قطعات ایفا میکند. بهویژه در صنایع با تولید مداوم، این ویژگی بهعنوان یک مزیت اقتصادی بلندمدت شناخته میشود.

کاهش وزن قطعه بدون کاهش عملکرد

در بسیاری از کاربردهای صنعتی بهویژه در صنایع حملونقل، کاهش وزن قطعات بدون افت کیفیت و عملکرد، یکی از اهداف طراحی است. سخت کاری این امکان را میدهد که از آلیاژهای سبکتر با مقاومت پایه کمتر استفاده شود، اما با عملیات سخت کاری سطحی، عملکرد نهایی به سطح مورد انتظار برسد. این روش همزمان باعث کاهش مصرف مواد، کاهش انرژی مصرفی و افزایش کارایی کلی سیستم میشود.

چرا سخت کاری به عنوان یک فرآیند استراتژیک در صنعت مطرح است؟

در صنایع مدرن، رقابت نهفقط بر سر تولید بیشتر، بلکه بر سر کاهش هزینههای نگهداری، افزایش ضریب اطمینان سیستمها و بهینهسازی مصرف انرژی متمرکز شده است. سخت کاری، از جمله فرآیندهایی است که به طور مستقیم در همه این حوزهها اثرگذار است. اهمیت آن زمانی دوچندان میشود که بدانیم بسیاری از خرابیهای مکانیکی، از ناحیه سطوح قطعات آغاز میشوند.

افزایش سختی سطح قطعات، توزیع بهتر تنش، کاهش آسیب در اثر تماس یا سایش و جلوگیری از شروع ترکهای ریز سطحی را به دنبال دارد. در واقع این فرآیند، اولین لایه دفاعی در برابر عوامل آسیبزا به قطعه است. این خصوصیتها، سخت کاری را به یک انتخاب استراتژیک برای افزایش قابلیت اطمینان در صنایع تبدیل کرده است.

از سوی دیگر، فرآیندهایی مانند نیترهکاری یا لیزری، به دلیل دقت بالا، قابل پیادهسازی در اجزای دقیق سیستمهای صنعتی هستند. این امر به صنایع فرصت میدهد تا حتی در کوچکترین اجزا، مهندسی دوام را اعمال کنند. شرکت سخت افزا با شناخت دقیق از نیازهای این صنایع، خدمات سخت کاری را متناسب با اهداف فنی و اقتصادی مشتریان اجرا میکند.

سخت کاری و اثر آن بر شاخصهای کلیدی عملکرد قطعه (KPI)

در تحلیلهای مهندسی، افزایش طول عمر قطعه، کاهش نرخ خرابی (Failure Rate) و افزایش زمان بین تعمیرات (MTBF) بهعنوان شاخصهای کلیدی عملکرد قطعات (KPI) شناخته میشوند. بررسیهای انجامشده روی قطعات سخت کاریشده یکسری موارد خاص را نشان میدهد.

این موارد به شرح زیر هستند:

- طول عمر قطعه تا ۳ برابر افزایش مییابد

- نرخ توقف خط تولید تا ۴۰٪ کاهش پیدا میکند

- شاخص MTBF تا دو برابر بهبود مییابد

چنین نتایجی تنها در صورت اجرای دقیق و علمی فرآیند سخت کاری و کنترل دقیق آنها ممکن است؛ موضوعی که سخت افزا با بهرهگیری از آزمایشگاه متالوگرافی، تجهیزات سختیسنجی و تیم کنترل کیفیت حرفهای بهخوبی پوشش داده است.

چرا سخت افزا بهترین گزینه برای اجرای عملیات سخت کاری است؟

در شرایطی که رقابت در صنایع تولیدی با دقت، کیفیت و زمان تحویل سنجیده میشود، تنها مجموعههایی موفق هستند که بتوانند خدمات تخصصی را با دقت، در مقیاس صنعتی و با پشتیبانی فنی کامل ارائه دهند. شرکت سخت افزا با تکیه بر زیرساختهای پیشرفته، تجربه در پروژههای صنعتی بزرگ و نیروی انسانی آموزشدیده، خدمات سخت کاری را در کلاس جهانی عرضه میکند. در ادامه با مهمترین مواردی که سخت افزا را برای اجرای عملیات سخت کاری از سایر شرکتها متمایز میکند آشنا میشویم.

تجهیزات کامل و کنترل دقیق فرآیندهای حرارتی

یکی از مهمترین مزیتهای رقابتی سخت افزا، بهرهگیری از تجهیزات کاملا تخصصی و کنترلشده در اجرای فرآیند سختکاری است. سخت افزا دارای تجهیزات القایی تمام اتوماتیک، کورههای چندمرحلهای برای نیتره و کربندهی و سیستمهای کنترل دمای PID است که دقت در فرآیند را به بالاترین حد ممکن میرساند. همچنین، بهرهگیری از تجهیزات آنالیز متالوگرافی و سختیسنجی دیجیتال، امکان پایش و ارزیابی علمی فرآیند پس از اجرا را فراهم کرده است.

خدمات مهندسی فنی و مشاوره در انتخاب روش سختکاری

اجرای موفق فرآیند سختکاری، نیازمند شناخت دقیق از ویژگیهای قطعه، نوع آلیاژ، شرایط بهرهبرداری و اهداف عملکردی است. شرکت سخت افزا با تکیه بر تیم مهندسی مجرب خود، خدمات مشاوره فنی، انتخاب روش مناسب، طراحی مسیر فرآیند و انجام تستهای کنترلی را پیش از اجرای عملیات ارائه میدهد. همچنین، پس از پایان عملیات، گزارش فنی شامل دادههای سختی، عمق نفوذ، ساختار متالورژیکی و تحلیل نتایج برای مشتریان صنعتی صادر میشود.

پاسخگویی به نیازهای خاص صنایع پیشرفته و تیراژ بالا

یکی از ویژگیهای ممتاز سخت افزا، توانایی پاسخ به دو دسته متفاوت از نیازها است؛ پروژههای تیراژ بالا برای قطعات صنعتی متداول و پروژههای خاص برای صنایع حساس مانند هوافضا، دفاعی و ابزار دقیق. این انعطاف عملیاتی، در کنار مدیریت زمانبندی دقیق و توانمندی در اجرای الزامات کیفی بالا، باعث شده تا سخت افزا مورد اعتماد طیف گستردهای از صنایع کشور قرار گیرد. از تولید انبوه چرخدنده گرفته تا سختکاری لیزری قطعات با تلرانس دقیق، سخت افزا پاسخگوی تمام نیازهای صنعت است.

سخت افزا؛ شریک مطمئن در سخت کاری صنعتی

شرکت سخت افزا با بیش از سه دهه تجربه تخصصی در اجرای عملیات حرارتی و سخت کاری در مقیاس صنعتی، بهعنوان یکی از معدود مراکز مجهز به خطوط اختصاصی سخت کاری در کشور شناخته میشود. ما با ترکیب تکنولوژی روز، تیم فنی متعهد و کنترل کیفیت چندمرحلهای، قطعات صنعتی را برای سختترین شرایط کاری آماده میکنیم. بنابراین، سخت افزا انتخابی مطمئن برای مهندسان و مدیران تولیدی است که بهدنبال عملکرد پایدار، دقت بالا و کیفیت استاندارد هستند.