در صنایع پیشرفته، افزایش مقاومت و دوام قطعات فلزی یکی از مهمترین دغدغههای تولیدکنندگان است. سخت کاری القایی به عنوان یکی از روشهای مدرن و کارآمد سختکاری، با استفاده از گرمایش القایی و خنککاری سریع، سطح قطعات را بهشدت مقاوم میسازد. این فرآیند باعث افزایش سختی و مقاومت در برابر سایش میشود و عمر مفید قطعات را نیز چندین برابر میکند. ما در سخت افزا با بهرهگیری از تجهیزات پیشرفته و تیم متخصص، خدمات سخت کاری القایی را با بالاترین کیفیت ارائه میدهیم و آماده همکاری با صنایع مختلف هستیم.

سخت کاری القایی چیست و چگونه انجام میشود؟

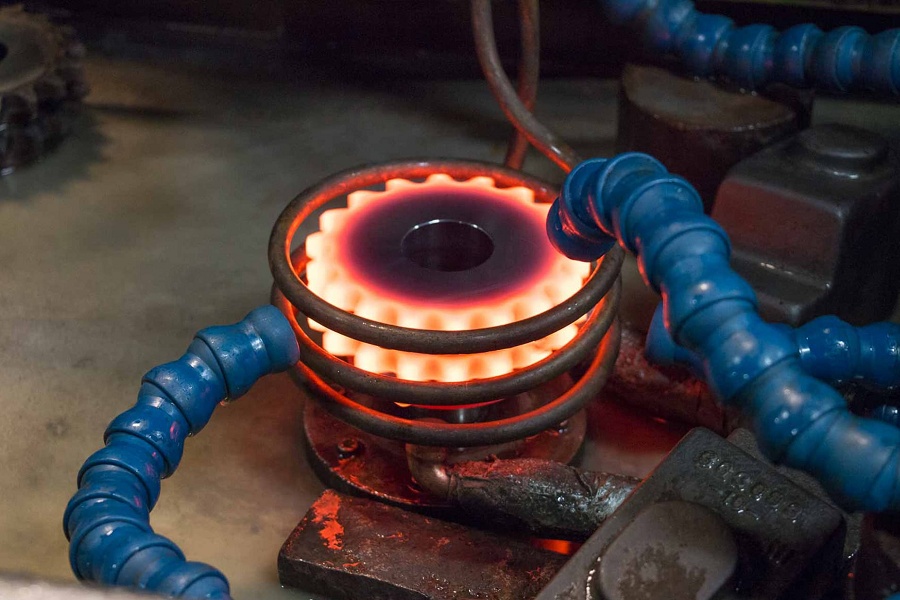

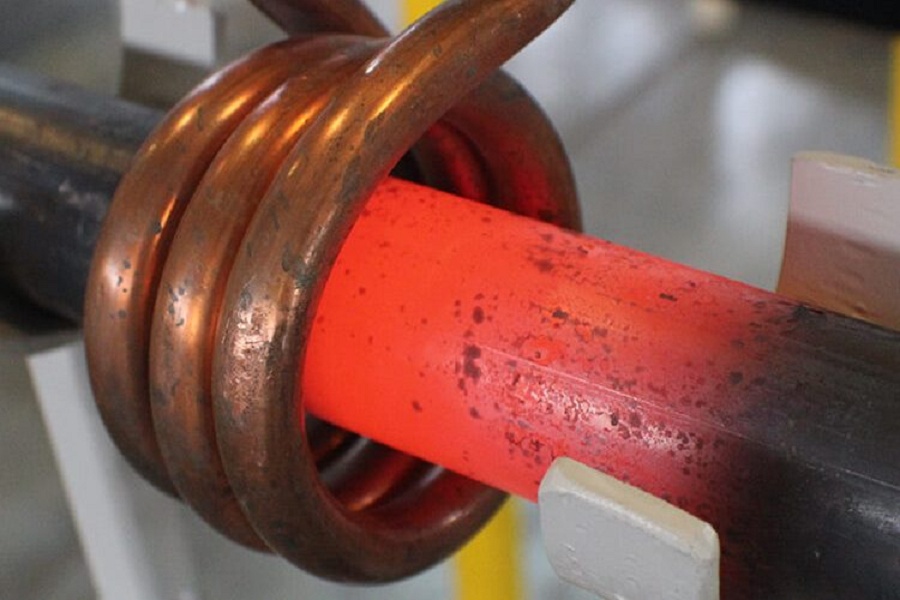

سخت کاری القایی یک فرآیند پیشرفته برای افزایش سختی و مقاومت سطوح فلزی است که با استفاده از میدان مغناطیسی متناوب، سطح قطعه بهسرعت گرم شده و سپس بهوسیله خنککاری سریع، سختی مورد نظر ایجاد میشود. در این روش، حرارت تنها به عمق مشخصی از سطح قطعه نفوذ کرده و بخش داخلی آن ساختار اصلی و انعطافپذیری خود را حفظ میکند. این ویژگی باعث میشود تا قطعات علاوه بر سختی بالا، توانایی تحمل ضربه و تنشهای مکانیکی را نیز داشته باشند. به دلیل کنترل دقیق دما و زمان، این روش یکی از بهترین انتخابها برای بهبود خواص مکانیکی قطعات حساس به تغییر شکل است.

در واقع عملیات حرارتی سخت کاری القایی ترکیبی از علم متالورژی و فناوری پیشرفته است که به صنایع اجازه میدهد قطعاتی با طول عمر بیشتر و مقاومت فرسایشی بالا تولید کنند. این فرآیند بیشتر در قطعاتی استفاده میشود که در معرض سایش، ضربه یا فشار مداوم قرار دارند (مانند چرخدندهها، شفتها، غلطکها و اجزای ماشینآلات سنگین). سرعت بالا، دقت زیاد و توانایی پردازش قطعات با اشکال پیچیده از مهمترین دلایل محبوبیت این روش در صنعت هستند.

مزایای استفاده از روش سخت کاری القایی در صنایع

در بسیاری از صنایع، افزایش طول عمر و بهبود کارایی قطعات، عامل مهمی برای کاهش هزینهها و افزایش بهرهوری است. سخت کاری القایی به دلیل ویژگیهای خاص خود، به یکی از روشهای محبوب برای دستیابی به این اهداف تبدیل شده است. با این تکنیک، میتوان قطعاتی با مقاومت بسیار بالا در برابر سایش و خوردگی تولید کرد، بدون اینکه خواص مکانیکی اصلی آنها تحت تاثیر منفی قرار گیرد.

در ادامه، مهمترین مزایای این روش را بررسی میکنیم:

- افزایش مقاومت سطحی در برابر سایش و خراشیدگی

- بهبود استحکام خستگی و افزایش عمر کاری قطعات

- امکان سختکاری قطعات با اشکال پیچیده و ابعاد متنوع

- فرآیندی سریع و مقرونبهصرفه نسبت به سایر روشهای مشابه

- کاهش تغییر شکل و حفظ خواص مکانیکی بخش داخلی قطعه

- قابلیت تکرارپذیری بالا و کنترل دقیق کیفیت

مقایسه سخت کاری القایی با سایر روشهای سختکاری

هرچند روشهای مختلفی برای افزایش سختی قطعات وجود دارند، اما انتخاب بهترین روش به نوع قطعه، شرایط کاری و نیازهای فنی بستگی خواهد داشت. سخت کاری القایی به دلیل سرعت، دقت و کنترل بالای خود، در بسیاری از موارد برتریهای قابل توجهی نسبت به سایر روشها دارد. در جدول زیر به مقایسه بین این روش و دیگر روشهای متداول سختکاری میپردازیم.

| ویژگیها | سخت کاری القایی | سختکاری شعلهای | کربورایزینگ | نیتراسیون |

| سرعت فرآیند | بسیار بالا | متوسط | پایین | متوسط |

| کنترل دما | بسیار دقیق | متوسط | محدود | دقیق |

| تغییر شکل قطعه | بسیار کم | متوسط | زیاد | کم |

| هزینه | مقرونبهصرفه | متوسط | بالا | متوسط |

| عمق سختکاری | قابل تنظیم | محدود | زیاد | محدود |

| مناسب برای قطعات پیچیده | بله | خیر | خیر | بله |

کاربردهای سخت کاری القایی در قطعات صنعتی مختلف

صنایع مختلف برای افزایش دوام و کارایی قطعات خود به روشهای پیشرفته سختکاری نیاز دارند. یکی از پرکاربردترین این روشها، سخت کاری القایی است که در بسیاری از قطعات صنعتی به کار میرود. این روش بهویژه برای قطعاتی که تحت فشار مکانیکی شدید یا سایش مداوم قرار دارند، بسیار موثر است.

از مهمترین کاربردهای این فرآیند میتوان به سختکاری شفتها، چرخدندهها، غلطکها، قطعات خودرو، اجزای ماشینآلات سنگین و ابزارهای صنعتی اشاره کرد. این روش به دلیل سرعت بالا و قابلیت پردازش قطعات با اشکال پیچیده، جایگاه ویژهای در صنایع خودروسازی، ماشینسازی و حتی صنایع نفت و گاز پیدا کرده است.

مراحل اجرای سخت کاری القایی در سخت افزا

اجرای موفق فرآیند سختکاری نیازمند رعایت دقیق مراحل و استفاده از تجهیزات پیشرفته است. در مجموعه سخت افزا، سخت کاری القایی با دقت بالا و بر اساس استانداردهای بینالمللی انجام میشود. مراحل زیر نشان میدهند که این فرآیند چگونه به بهترین شکل ممکن پیادهسازی میشود:

- بررسی و آمادهسازی قطعه

- انتخاب پارامترهای مناسب شامل دما، زمان و فرکانس

- قرار دادن قطعه در دستگاه القایی

- گرمایش سریع سطح قطعه تا دمای مورد نظر

- خنککاری فوری برای تثبیت ساختار سخت شده

- کنترل کیفیت نهایی و تحویل قطعه

کنترل کیفیت و استانداردهای مورد استفاده در سخت افزا

در مجموعه سخت افزا، کیفیت بالای خدمات یک اصل اساسی است. به همین دلیل، فرآیند سخت کاری القایی تحت نظارت متخصصان مجرب و با استفاده از دستگاههای دقیق کنترل کیفیت انجام میشود. تستهای سختیسنجی، بررسیهای متالوگرافی و آزمونهای مقاومت مکانیکی بخشی از مراحل کنترل کیفیت هستند که اطمینان از عملکرد عالی قطعات را تضمین میکنند.

ما در سخت افزا همچنین از استانداردهای معتبر بینالمللی در تمامی مراحل تولید پیروی میکنیم. این موضوع باعث میشود که قطعات تولیدشده علاوه بر داشتن کیفیت بالا، با نیازهای صنایع داخلی و خارجی نیز کاملا مطابقت داشته باشند.

سخت افزا؛ مرجع تخصصی سخت کاری القایی در ایران

در دنیای رقابتی صنایع، استفاده از روشهای پیشرفتهای مانند سخت کاری القایی میتواند تاثیر چشمگیری در افزایش کارایی و دوام قطعات صنعتی داشته باشد. مجموعه سخت افزا با سالها تجربه، تجهیزات مدرن و تیم متخصص، آماده ارائه این خدمات با بالاترین کیفیت به مشتریان است. اگر به دنبال ارتقای کیفیت محصولات خود هستید، همین حالا با ما تماس بگیرید.

سوالات متداول

سخت کاری القایی برای چه قطعاتی مناسب است؟

این روش برای قطعاتی که نیاز به مقاومت بالا در برابر سایش و فشار دارند (مانند چرخدندهها، شفتها و غلطکها) بسیار مناسب است.

عمق سختکاری در این روش چقدر است؟

عمق سختکاری بسته به نیاز و نوع قطعه قابل تنظیم است، اما معمولا بین ۱ تا ۱۰ میلیمتر متغیر میباشد.

آیا این روش برای قطعات پیچیده هم کاربرد دارد؟

بله؛ این روش قابلیت سختکاری قطعات با اشکال پیچیده را دارد و به دلیل کنترل دقیق دما، کیفیت بالایی ارائه میدهد.