بخشهای مختلف تولید صنعتی، بهویژه در حوزه عملیات حرارتی، همواره به دنبال راهحلهایی هستند تا کیفیت محصول را افزایش و هزینهها را کاهش دهند. در این میان، فرآیندهایی که نیاز به پخت، پلیمریزاسیون یا عملیات حرارتی مداوم دارند، از اهمیت ویژهای برخوردار هستند. دستیابی به این اهداف در نتیجه استفاده از تجهیزات مناسبی است که بتوانند فرآیند را به صورت یکنواخت و با قابلیت تکرارپذیری بالا انجام دهند. کوره کانوایری در واقع پاسخی تخصصی به این نیاز مهم صنعت محسوب میشود. درک صحیح از مکانیزم و قابلیتهای کوره کانوایری میتواند نقطه عطفی در بهینهسازی خط تولید شما باشد.

کوره کانوایری چیست و چگونه کار میکند؟

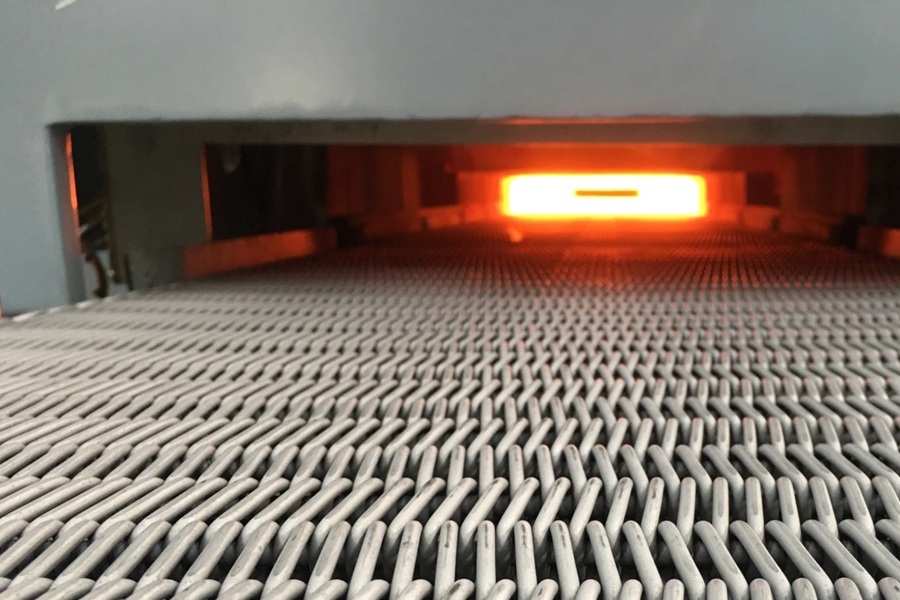

کوره کانوایری یک سیستم حرارتی صنعتی است که با استفاده از یک مکانیزم انتقال مداوم (کانوایر)، مواد یا قطعات را به صورت پیوسته از یک یا چند ناحیه حرارتی عبور میدهد. این نوع از سیستمهای حرارتی که در گروه تجهیزات فرآیند حرارتی پیوسته جای میگیرند.

عملکرد اصلی بر اساس انتقال یکنواخت قطعات در طول یک تونل حرارتی است. این فرآیند به این صورت انجام میگیرد که محصول روی یک تسمه یا صفحه قرار گرفته و به آرامی در معرض دماهای دقیق و از پیش تعیین شده قرار میگیرد. این روش تضمین میکند که تمامی محصولات به صورت یکسان تحت تاثیر عملیات حرارتی قرار گیرند و بالاترین سطح کیفی فراهم شود.

انواع کوره کانوایری بر اساس ساختار و مکانیزم

انتخاب نوع مناسب دستگاه برای یک فرآیند خاص، تاثیر مستقیمی بر بازدهی و کیفیت محصول نهایی دارد. با توجه به دامنه وسیع کاربردها، این تجهیزات بر اساس مکانیزم انتقال و ساختار داخلی به مدلهای مختلفی تقسیم میشوند. هر یک از این مدلها برای پاسخگویی به نیازمندیهای خاص دما، سرعت، نوع مواد و اتمسفر محیط فرآیند توسعه یافتهاند. این تنوع باعث شده تا بتوانیم برای هر نوع قطعه، از قطعات بسیار کوچک و سبک گرفته تا اجزای سنگین و بزرگ، راهکار حرارتی بهینهای را پیدا کنیم. در ادامه به معرفی چهار نوع رایج از این سامانههای انتقال حرارت میپردازیم که هر یک ویژگیهای فنی منحصربهفردی دارند.

کانوایر تسمهای و مشی

این مدل، رایجترین نوع در میان سیستمهای حرارتی پیوسته است و بهویژه برای قطعات کوچک و متوسط که نیازمند تحمل وزن بالایی نیستند، استفاده میشود. کانوایر از جنس توریهای فلزی (Mesh Belt) مقاوم در برابر حرارت بالا (مانند نیکل-کروم) ساخته میشود. مزیت اصلی این دستگاه، انتقال بسیار یکنواخت و آرام قطعات است که برای فرآیندهایی مانند زینترینگ پودر، لحیمکاری یا عملیات حرارتی دقیق ضروری است. امکان عبور قطعات از اتمسفرهای کنترلشده مانند گازهای محافظ یا کاهنده، بدون تماس مستقیم با هوا، از دیگر ویژگیهای مهم این ساختار به شمار میرود.

کانوایر ویبرهای و صفحه هلدهنده

این مدلها برای جابجایی قطعاتی مناسباند که شکل نامنظم دارند، یا باید در حالت فلهای و بدون چیدمان خاصی منتقل شوند. در کانوایرهای ویبرهای، از ارتعاشات کنترلشده برای هل دادن مواد به جلو استفاده میشود. کورههای صفحه هلدهنده (Pusher) نیز با استفاده از صفحات یا سینیهای مقاوم، قطعات را به صورت متناوب و قدم به قدم از طریق ناحیه حرارتی عبور میدهند. این روش برای فرآیندهای طولانیتر که نیاز به تثبیت موقعیت قطعه در طول مسیر دارند، ایدهآل است. این ساختار امکان تحمل بار بیشتر را فراهم میکند و در عین حال سایش قطعات را به حداقل میرساند.

کورههای کانوایری تونلی و غلتکی

کورههای تونلی بهطور سنتی در صنایع سرامیک و کاشی و برای قطعات بزرگتر استفاده میشوند، اما نسخههای غلتکی (Roller Hearth) آنها برای فلزات نیز کاربرد دارند. در این سیستمها، قطعات بر روی غلتکهای متحرک قرار گرفته و در طول یک مسیر بلند جابجا میشوند. کورههای غلتکی به دلیل داشتن ساختاری محکم، قابلیت تحمل وزنهای بسیار سنگین را دارند و سرعت انتقال آنها قابل تنظیم است. این ویژگیها آنها را برای عملیات حرارتی قطعات سازهای بزرگ و با وزن زیاد، بسیار مناسب میسازد. به دلیل طراحی محفظه طویل و بزرگ، کنترل حرارت در طول تونل با دقت بالایی انجام میشود.

کورههای کانوایری با اتمسفر کنترلشده

بسیاری از فرآیندهای عملیات حرارتی فلزات و مواد حساس، مانند لحیمکاری یا زینترینگ، نیازمند اتمسفری متفاوت از هوای محیط هستند تا از اکسیداسیون جلوگیری شود. در این سیستمها، محفظه دستگاه کاملا آببندی شده و با گازهایی مانند نیتروژن، هیدروژن یا اتمسفرهای کربندهی پر میشود. کنترل دقیق جریان گاز و فشار داخلی برای حفظ کیفیت اتمسفر حیاتی است. این ساختار پیچیده، تضمین میکند که خواص سطح و مغز قطعه در طول عملیات حرارتی به شکل مطلوب و بدون هیچگونه تخریب شیمیایی حفظ شود.

اجزای کلیدی کورههای صنعتی

درک اجزای اصلی یک دستگاه حرارتی برای هر متخصصی که قصد بهینهسازی یا نگهداری از خطوط تولید را دارد، بسیار ضروری است. اجزای این سیستمها به صورت هماهنگ کار میکنند تا فرآیند حرارتی پیوسته را با نهایت دقت و ایمنی به انجام برسانند. هر بخش از این تجهیزات صنعتی، از سازه اصلی تا سامانههای کنترلی، برای تحمل شرایط سخت محیطی و دمای بالا طراحی شده است. موفقیت یک عملیات حرارتی مستلزم کارکرد بینقص این اجزا در کنار هم است. به همین دلیل، در ادامه به مهمترین بخشهای تشکیلدهنده این تجهیزات صنعتی میپردازیم که عملکرد کلی دستگاه را تعریف میکنند.

سیستم انتقال (کانوایر)؛ قلب تپنده دستگاه

سیستم کانوایر وظیفه حرکت دادن قطعات با سرعتی ثابت و قابل تنظیم از میان نواحی حرارتی مختلف را بر عهده دارد. انتخاب نوع تسمه یا زنجیر (مشی، وایرمش، رولر) بستگی به دما، وزن قطعات و نوع اتمسفر فرآیند دارد. مثلا در دماهای بسیار بالا، از آلیاژهای نیکل-کروم استفاده میشود تا مقاومت لازم را داشته باشد. یکنواختی در سرعت حرکت تضمین میکند که هر قطعه دقیقا در مدت زمان لازم در هر ناحیه دما باقی بماند. علاوه بر این، سیستم کانوایر باید طراحی شود تا کمترین میزان اتلاف حرارتی را از خود نشان دهد.

ناحیه حرارتی و سیستم گرمایش کارآمد

این ناحیه اصلیترین بخش دستگاه است که در آن انرژی گرمایی لازم برای فرآیند تأمین میشود. سیستم گرمایش میتواند برقی (مقاومتی)، گازی (مشعل) یا حتی القایی باشد. در کورههای برقی، المنتها به گونهای نصب میشوند که توزیع حرارت در طول و عرض محفظه یکنوباشد. عایقبندی دیوارهها و سقف این ناحیه بسیار حیاتی است تا هم از اتلاف انرژی جلوگیری کند و هم دمای محیط کار ثابت بماند. طراحی کوره صنعتی با در نظر گرفتن ابعاد و نوع گرمایش، مستقیما بر بازدهی انرژی و کیفیت محصول اثر میگذارد.

سیستم کنترل و پایش هوشمند دما

کنترل دقیق دما و اتمسفر، راز موفقیت هر عملیات حرارتی است. سیستم کنترل از سنسورهای حرارتی (ترموکوپلها) و کنترلکنندههای پیشرفته (مانند PLC) برای پایش لحظهای و تنظیم دقیق توان گرمایش استفاده میکند. این سیستمها قابلیت برنامهریزی پیچیده دارند تا پروفایلهای دمایی مختلفی را برای قطعات متنوع اعمال کنند. علاوه بر کنترل دما، سیستم پایش، جریان گازهای اتمسفر کنترلشده را نیز مدیریت میکند. این دقت در پایش و کنترل، کلید تکرارپذیری فرآیند در ساخت کوره صنعتی است.

سیستم خنککننده و بازیابی انرژی

پس از گذر از ناحیه حرارتی، قطعات باید با سرعت کنترلشدهای خنک شوند تا ساختار متالورژیکی مورد نظر حاصل شود. ناحیه خنککننده میتواند شامل فنهای هوا یا مبدلهای حرارتی آبگرد باشد. طراحی این بخش باید به گونهای باشد که شوک حرارتی به قطعه وارد نشود. علاوه بر این، در کورههای مدرن، بخشی از حرارت خروجی توسط سیستم بازیابی انرژی (ریکوپراتورها) جذب شده و برای پیشگرمایش هوای احتراق یا محیط کوره کانوایری استفاده میشود که منجر به کاهش مصرف سوخت یا برق میشود.

کاربردها و صنایع اصلی استفادهکننده از کوره کانوایری

تنوع مدلها و قابلیتهای این دستگاه باعث شده است که در طیف گستردهای از صنایع حیاتی، نقشی محوری داشته باشد. جایی که فرآیند حرارتی باید بدون وقفه و با دقت بالا انجام شود، کوره کانوایری تبدیل به انتخاب اول مهندسان میشود. از تولید قطعات فلزی ریز و پودری گرفته تا عملیاتهای حساس در تولید تجهیزات پزشکی، این تجهیزات صنعتی توانستهاند استانداردهای کیفی را ارتقا دهند. در این بخش، به معرفی چهار حوزه کلیدی میپردازیم که وابستگی زیادی به این فناوری دارند.

صنعت متالورژی پودر و فرآیند زینترینگ

زینترینگ فرآیندی است که در آن پودرهای فلزی یا سرامیکی فشردهشده تا دمایی زیر نقطه ذوب گرم میشوند تا ذرات به هم متصل شده و یک قطعه جامد تشکیل شود. این فرآیند نیازمند کنترل دقیق دما و زمان در یک اتمسفر محافظ است. سیستمهای انتقال مداوم تسمهای، راهکاری ایدهآل برای زینترینگ انبوه قطعات کوچک و متخلخل هستند. این دستگاه با تأمین محیط کنترل شده و انتقال یکنواخت، تضمین میکند که هر قطعه با بالاترین چگالی و خواص مکانیکی مورد نظر به تولید برسد.

عملیات حرارتی قطعات خودرو و هوافضا

صنایع خودرو و هوافضا، به دلیل حساسیت بالا و نیاز به عمر طولانی قطعات، از بزرگترین مصرفکنندگان تجهیزات حرارتی پیوسته هستند. فرآیندهایی مانند سختکاری، بازپخت، یا تنشزدایی برای قطعاتی مانند دیسکها، دندهها و اتصالات، بهطور پیوسته انجام میگیرند. استفاده از سیستم غلتکی یا پوشر در کوره کانوایری در این صنایع رایج است. قابلیت کنترل دقیق نرخ گرمایش و سرمایش این دستگاه، برای دستیابی به ساختار میکروسکوپی مطلوب در آلیاژهای فولادی و آلومینیومی حیاتی است.

لحیمکاری سخت (Brazing) و فرآیندهای اتصال

لحیمکاری سخت، فرآیندی است که دو قطعه فلزی با استفاده از یک فلز پرکننده با نقطه ذوب پایینتر به یکدیگر متصل میشوند. برای فرآیندهای انبوه مانند تولید مبدلهای حرارتی، اتصالات لوله، یا قطعات الکترونیکی، نیاز به یک ناحیه حرارتی کنترل شده و دقیق است. کورههای تسمهای با اتمسفر کاهنده یا خنثی، امکان لحیمکاری صدها قطعه را به صورت همزمان و بدون نیاز به فلاکس فراهم میکنند. این اتوماسیون در فرآیند، ضمن افزایش سرعت، کیفیت اتصال را نیز به شدت بالا میبرد.

پوششدهی و خشککردن مواد شیمیایی

علاوه بر عملیات حرارتی فلزات، این دستگاهها در صنایع شیمیایی و تولید پوششها نیز کاربرد دارند. برای مثال، در فرآیند پخت یا کیورینگ رنگها، رزینها و پوششهای محافظ بر روی قطعات فلزی یا پلاستیکی، نیاز به زمان ماندگاری دقیق در دمای مشخص است. سیستمهای انتقال، این امکان را فراهم میکنند که قطعات پس از اعمال پوشش، در مدت زمان مشخصی در معرض حرارت قرار گرفته و خشک شوند. این دقت و پیوستگی، کیفیت نهایی پوشش را از نظر چسبندگی و ظاهر تضمین میکند.

مزایای اصلی استفاده از کوره کانوایری

یکی از بزرگترین دلایلی که صنایع بزرگ به این تجهیزات روی آوردهاند، مزایای اقتصادی و فنی متعددی است که این سیستمها ارائه میکنند. اتوماسیون کامل فرآیند حرارتی، مهمترین ویژگی است که نیاز به مداخله انسانی را در مراحل پرخطر و تکراری به حداقل میرساند. این اتوماسیون نه تنها ایمنی کار را افزایش میدهد، بلکه با حذف خطای انسانی، ثبات فرآیند را تضمین میکند.

یکی دیگر از مزیتهای کلیدی کوره کانوایری قابلیت تنظیم دقیق پروفایل حرارتی است. این توانایی باعث میشود قطعه در مسیر خود با نرخ گرمایش و سرمایش کاملا کنترلشدهای مواجه شود. این سطح از دقت، برای عملیاتهای حرارتی حساس که ساختار میکروسکوپی ماده اهمیت بالایی دارد، بسیار مهم است.

مزایای فنی و اقتصادی این دستگاهها عبارتند از:

- افزایش بهرهوری تولید: فرآیند پیوسته بدون نیاز به بارگیری و تخلیه متناوب

- یکنواختی کیفیت: اطمینان از قرارگیری تمامی قطعات در معرض شرایط حرارتی یکسان

- کاهش هزینههای کارگری: نیاز به اپراتور برای کنترل مراحل فرآیند کمتر است

- انعطافپذیری در ادغام: قابلیت اتصال آسان به سایر خطوط تولید اتوماتیک

معایب و چالشهای استفاده از کوره کانوایری

با وجود تمام مزایایی که ذکر شد، استفاده از سیستمهای حرارتی پیوسته نیز چالشهای خاص خود را دارد که باید پیش از سرمایهگذاری مورد توجه قرار گیرند. هزینه اولیه کوره کانوایری معمولا به مراتب بالاتر از کورههای دستهای (Batch) با ظرفیت مشابه است. این امر به دلیل پیچیدگیهای فنی در طراحی سیستم کانوایر، تجهیزات کنترل اتمسفر و ساختار عایقبندی تونلهای بلند است.

چالشهای اصلی که باید در نظر گرفت:

- هزینه سرمایهگذاری بالا: قیمت خرید اولیه و نصب دستگاه نسبتا زیاد است

- پیچیدگی نگهداری: سایش قطعات متحرک در دماهای بالا نیاز به تعمیرات دورهای دارد

- انعطافپذیری پایین: تغییر سریع در نوع محصول یا فرآیند دشوار و زمانبر است

- نیاز به فضای زیاد: به دلیل ساختار تونلی، فضای فیزیکی زیادی را اشغال میکند

سخت افزا؛ مرجع تخصصی طراحی و تولید سیستمهای حرارتی

روشن است که کوره کانوایری ستون فقرات تولید مدرن در صنایع حساس میباشد. انتخاب، طراحی سیستمهای حرارتی و اجرای موفقیتآمیز این تجهیزات، یک کار تخصصی است که نیازمند دانش فنی عمیق میباشد. تخصص در این زمینه، کیفیت محصول نهایی شما را تضمین میکند و از هدر رفت انرژی و سرمایه جلوگیری مینماید.

مجموعه سخت افزا با اتکا به کادر مهندسی متخصص و تجربه گسترده در حوزه عملیات حرارتی، آماده است تا به عنوان مرجع تخصصی شما، فرآیند سرمایهگذاری را تسهیل کند. اگر به دنبال طراحی یک خط تولید حرارتی پیشرفته، کاهش هزینههای عملیاتی و افزایش کیفیت قطعات خود هستید، تیم سخت افزا میتواند نیازهای شما را به صورت حرفهای پاسخ دهد. برای شروع همکاری و مشاوره تخصصی همین امروز با ما تماس بگیرید.

سوالات متداول

عمر مفید کوره کانوایری چقدر است؟

عمر مفید کوره کانوایری به دما، وزن بار و اتمسفر فرآیند بستگی دارد، اما معمولا در شرایط کاری مناسب چندین سال است.

کوره کانوایری برای چه قطعاتی مناسبتر است؟

کوره کانوایری برای قطعات کوچک تا متوسط و تولید انبوه که نیاز به فرآیند حرارتی یکنواخت و پیوسته دارند، بسیار کارآمد است.

آیا کوره کانوایری برای عملیات بچ کوچک کاربرد دارند؟

خیر، کوره کانوایری برای تولید پیوسته و حجم بالا طراحی شدهاند و برای عملیات گسسته و کوچک اقتصادی نیستند.