آزمایشگاه متالورژی یکی از اصلیترین بخشهای تحلیل مهندسی در صنایع است که وظیفه ارزیابی، بررسی، تحلیل و تایید ویژگیهای فیزیکی، شیمیایی و مکانیکی مواد فلزی را بر عهده دارد. نقش این آزمایشگاهها، صرفا محدود به بررسیهای مقدماتی مواد اولیه نیست، بلکه آنالیز ریزساختار، تعیین خواص مکانیکی و شناسایی علل شکست در قطعات صنعتی، از ماموریتهای حیاتی آنها است. این خدمات به طور دقیق و تخصصی در آزمایشگاه متالورژی شرکت سختافزا با بالاترین استانداردهای بینالمللی ارائه میشوند.

اهمیت خدمات آزمایشگاه متالورژی در فرایندهای صنعتی

یکی از چالشهای همیشگی در صنایع بزرگ، اطمینان از کیفیت، دوام و کارایی قطعات و مواد بهکاررفته در خطوط تولید است. آزمایشگاه متالورژی بهعنوان یک ابزار دقیق، امکان بررسی و ارزیابی علمی مواد فلزی را فراهم میکند و در تمامی مراحل طراحی، تولید، کنترل کیفیت و تعمیرات اساسی نقشآفرین است. انتخاب نامناسب یک آلیاژ یا عدم شناخت رفتار متالورژیکی آن در دما یا تنش خاص، میتواند باعث شکست زودهنگام تجهیزات شود.

تحلیلهای آزمایشگاهی پیشگیرانه و دقیق، اساس طراحیهای مهندسی به شمار میآیند. شرکت سختافزا با دارا بودن بخش تخصصی آزمایشگاه متالورژی، خدمات یکپارچهای را برای کارخانهها و واحدهای صنعتی فراهم کرده است تا این تحلیلها بهصورت مستند و مهندسیشده انجام شود.

انواع آزمایشگاه در حوزه متالورژی

در علم متالورژی، بسته به هدف بررسی و نوع تحلیل موردنیاز، انواع مختلفی از آزمایشگاهها ایجاد شدهاند. هر یک از این آزمایشگاهها دارای رویکرد تحلیلی خاصی هستند و به تجهیزاتی تخصصی برای آزمونهای دقیق وابستهاند. شناخت صحیح از این دستهبندی و توانایی تمایز میان اهداف عملکردی آنها، کمک میکند تا مسیر آزمایش بهدرستی طراحی و اجرا شود. به علاوه، این تمایز باعث میشود نتایج حاصل از آزمونها با دقت بالاتری تفسیر شده و در تصمیمگیریهای فنی مورد استفاده قرار گیرند. انتخاب نادرست نوع آزمایشگاه میتواند برداشت ناصحیح از خواص ماده و در نهایت آسیب به فرآیندهای صنعتی را به همراه داشته باشد. در ادامه با مهمترین آزمایشگاههای تخصصی در حوزه متالورژی آشنا میشویم.

آزمایشگاه متالورژی فیزیکی

آزمایشگاههای متالورژی فیزیکی بر روی ویژگیهای ظاهری و ساختاری مواد فلزی متمرکز است. بررسیهای ریزساختاری، فازی، مورفولوژیکی و تعیین چگونگی توزیع دانهها در ساختار ماده، از جمله فعالیتهای این بخش به شمار میآید. نتایج این آزمایشها نقش کلیدی در تحلیل خواص عملکردی مواد و تطابق آنها با استانداردهای طراحی دارد.

کاربردها و ویژگیهای تخصصی این آزمایشگاهها عبارتند از:

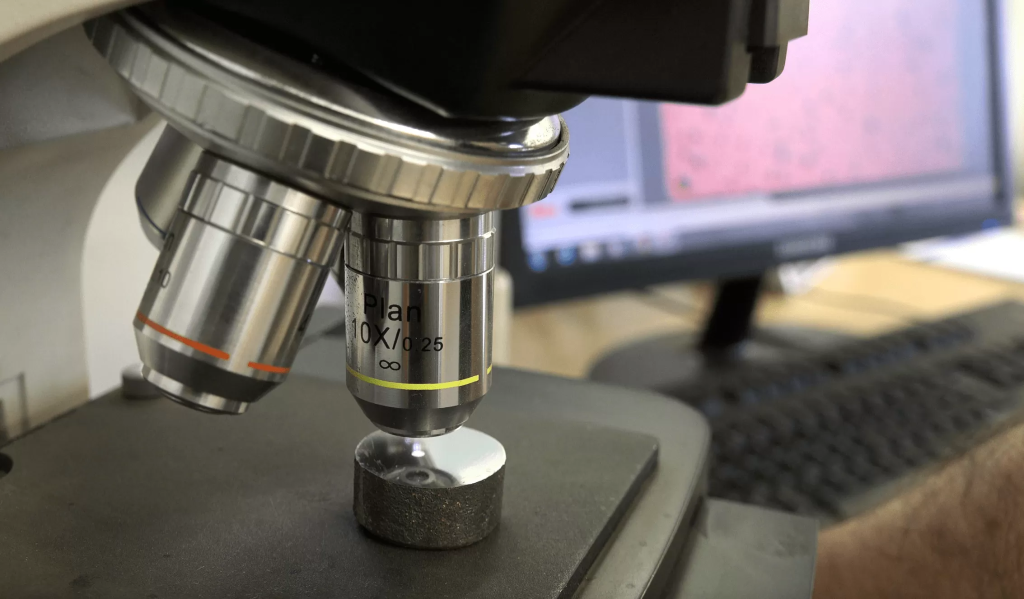

- امکان مشاهده ساختار میکروسکوپی سطح فلز با بزرگنمایی بالا

- تحلیل فازهای مختلف از طریق متالوگرافی نوری و الکترونی

- تعیین چگونگی دفرمگی، لایههای حرارتی و وجود ناخالصیهای بیندانهای

- پایهریزی برای پیشبینی رفتار ماده در فرایندهای عملیات حرارتی

- بررسی مرزدانهها جهت تحلیل خواص مکانیکی یا خوردگی

آزمایشگاه متالورژی مکانیکی

تمرکز آزمایشگاه متالورژی مکانیکی بر سنجش خواص مکانیکی مواد تحت بارگذاریهای مختلف است. مواد صنعتی قبل از ورود به فاز بهرهبرداری، باید توان تحمل نیروهای کششی، خمشی، ضربهای یا سایشی را داشته باشند. تحلیل مقاومت مکانیکی و درک از نحوه شکست، نقش اساسی در طراحی مطمئن تجهیزات صنعتی دارد.

لیست کاربردها و ویژگیهای این آزمایشگاه به شرح زیر است:

- اجرای تست کشش استاندارد (ASTM E8) برای تعیین استحکام نهایی و نقطه تسلیم

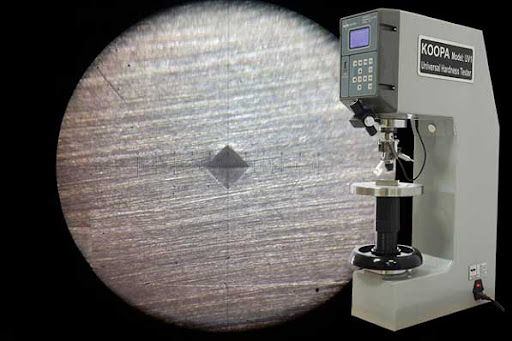

- آزمون سختی به روشهای راکول، برینل و ویکرز برای شناسایی مقاومت سطحی

- تحلیل رفتار شکست در آزمون ضربه شارپی (Charpy V-Notch)

- بررسی خستگی فلزات از طریق آزمونهای سیکلی تحت بار متناوب

- امکان تطبیق نتایج با الزامات کیفی مورد انتظار پروژه

آزمایشگاه شیمیایی متالورژی

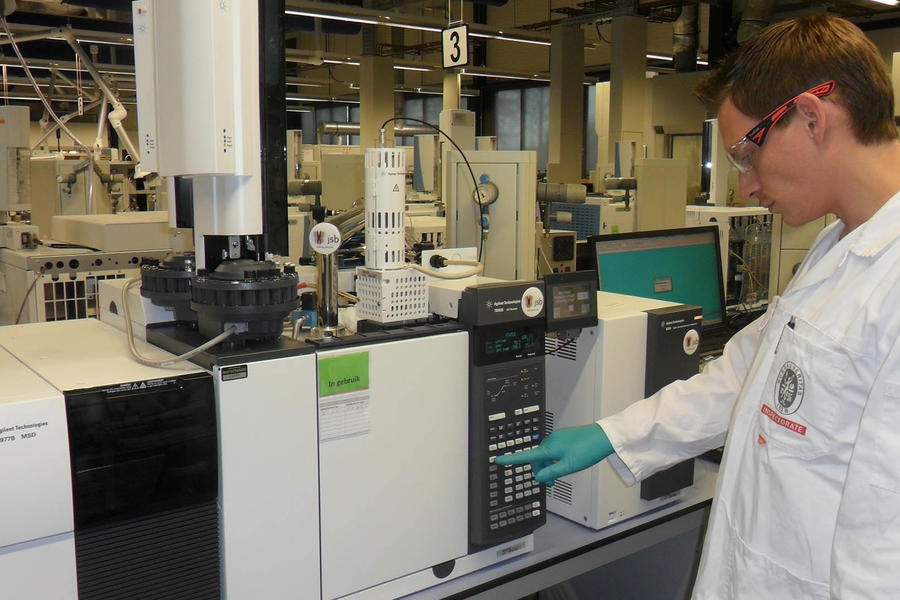

در بخش شیمایی آزماشگاههای متالورژی، ترکیب شیمیایی فلزات و آلیاژها از طریق آنالیزهای دقیق شناسایی میشود. دقت در تعیین درصد عناصر آلیاژی و تشخیص حضور عناصر مضر یا ناخالصیها، برای تایید کیفیت ماده، بسیار حیاتی است. وجود حتی مقادیر جزئی از عناصر مزاحم میتواند باعث افت شدید خواص مکانیکی یا افزایش حساسیت به خوردگی شود.

ویژگیهای این نوع آزمایشگاه شامل موارد زیر هستند:

- استفاده از طیفسنجی جذب اتمی (AAS) و طیفسنجی فلورسانس (XRF)

- شناسایی دقیق عناصر سازنده در فلزات آلیاژی و مهندسی

- سنجش میزان اکسیژن، نیتروژن و گوگرد محلول در ساختار فلزی

- تعیین مطابقت ترکیب شیمیایی با گرید موردنظر طبق استاندارد

- تحلیل آلودگیهای سطحی و تاثیرات زیستمحیطی بر ماده

آزمایشگاه آنالیز شکست و خوردگی

در بسیاری از پروژههای صنعتی، شکست ناگهانی قطعات میتواند زیانهای مالی و فنی قابلتوجهی به همراه داشته باشد. این نوع شکستها معمولا حاصل پدیدههای ترکیبی مکانیکی، حرارتی و شیمیایی هستند که نیاز به تحلیل دقیق ریشهای دارند. در آزمایشگاه آنالیز شکست، هدف، یافتن دلیل دقیق و علمی خرابی یک قطعه است.

در آزمایشگاههای آنالیز شکست موارد زیر به طور تخصصی انجام میشوند:

- بررسی نوع و مسیر گسترش ترک از طریق میکروسکوپ الکترونی (SEM)

- شناسایی مکانیسم شکست مانند خستگی، تردی هیدروژنی، تنش، خوردگی و …

- تعیین نوع تخریب سطحی و فرآیندهای سایشی

- استفاده از EDS جهت تعیین ترکیب عناصر موجود در ناحیه شکست

- ارائه گزارش علمی جهت اقدامات اصلاحی در طراحی یا بهرهبرداری

مقایسه روشهای آزمایشگاهی متالورژی

در ارزیابی پارامترهای صنعتی، انتخاب روش آزمایشگاهی مناسب با هدف تحلیل، نوع ماده و شرایط کاری قطعه ارتباط مستقیم دارد. هر روش آزمایشگاهی دارای مزایا، محدودیتها و حوزههای کاربرد مشخصی است که باید با درک دقیق از نیاز پروژه انتخاب شود.

انتخاب روش اشتباه نهتنها هزینهبر است، بلکه امکان دارد تحلیل نادرست و تصمیمگیریهای پرخطر در فرایند تولید را به همراه داشته باشد. در جدول زیر، مقایسهای تخصصی میان روشهای رایج در آزمایشگاه متالورژی بر اساس هدف، تکنیک، دقت و دامنه کاربرد ارائه دادهایم.

| نوع آزمون | هدف اصلی | تکنیکهای متداول | دقت تحلیل | مناسب برای |

| متالوگرافی نوری | مشاهده ساختار سطحی و داخلی | اچ شیمیایی، پولیش، نوری | بالا | آلیاژهای فولادی، غیرآهنی |

| آنالیز شیمیایی | تعیین ترکیب عنصری | XRF، AAS، OES | بسیار بالا | مواد مهندسی، مواد اولیه صنعتی |

| آزمون کشش | سنجش استحکام مکانیکی | ماشین کشش (ASTM E8) | بالا | فولادهای ساختمانی، فلزات رنگین |

| آزمون ضربه | مقاومت در برابر شکست ناگهانی | Charpy, Izod | متوسط | قطعات تحت ضربه یا نوسانات دمایی |

| آنالیز شکست | تشخیص علل خرابی و ترک | SEM، EDS، میکروآنالیز | بسیار بالا | قطعات حساس، پرههای توربین و … |

هرکدام از این آزمونها در پاسخ به یک نیاز مشخص در زنجیره تولید یا نگهداری صنعتی طراحی شدهاند. بهعنوان مثال، متالوگرافی برای بررسی فرایندهای عملیات حرارتی یا کنترل کیفیت در تولید قطعات حساس ضروری است، در حالی که آنالیز شکست بیشتر در زمان خرابی غیرمنتظره کاربرد دارد. شرکت سختافزا با در اختیار داشتن تجهیزات پیشرفته و کارشناسان متخصص، اجرای تمام این آزمونها را با دقت بالا و تفسیر دقیق نتایج ارائه میدهد.

چگونه از دادههای متالورژیکی در کنترل کیفیت صنعتی استفاده کنیم؟

نتایج حاصل از آزمایشهای متالورژی، صرفا مجموعهای از دادههای فنی نیستند، بلکه به عنوان ابزارهای تصمیمسازی در مدیریت کیفیت، انتخاب مواد، بهینهسازی طراحی و افزایش بهرهوری به کار گرفته میشوند. در صنایع مدرن، تحلیل دادههای آزمایشگاهی از اهمیت استراتژیک برخوردار است، بهویژه در صنایعی که با حجم بالای تولید و الزامات سختگیرانه استاندارد روبهرو هستند.

یکی از مزایای اساسی دادههای متالورژیکی، امکان تعریف «نقاط کنترلی» در خط تولید است؛ بهطوریکه با مشاهده انحراف در مشخصههای فیزیکی یا شیمیایی مواد، اقدامات اصلاحی بهموقع انجام شود. این امر نهتنها مانع از بروز خرابیهای زنجیرهای در تجهیزات میشود، بلکه هزینههای کنترل کیفی در بلندمدت را کاهش میدهد. شرکت سختافزا با مستندسازی دقیق نتایج و ارائه دادههای تحلیلی به زبان مهندسی، از این اطلاعات بهعنوان ابزار برنامهریزی برای اصلاحات فرایندی استفاده میکند.

بررسی نقش آنالیز متالورژیکی در فرایند انتخاب مواد اولیه

انتخاب مواد اولیه مناسب، اساس عملکرد موفق در صنایع فولاد، پتروشیمی، خودروسازی، نیروگاهی و ریختهگری است. تفاوتهای ریز در ترکیب شیمیایی یا ساختار میکروسکوپی مواد، میتوانند اثرات قابلتوجهی بر دوام، قابلیت ماشینکاری، مقاومت به خوردگی یا استحکام نهایی داشته باشند. آنالیز متالورژیکی، ابزار اصلی برای راستیآزمایی مشخصات فنی مواد و مقایسه آنها با نیاز پروژه است.

در بسیاری از پروژهها، مواد دریافتی از تامینکنندگان مختلف، نیاز به تطبیق با استانداردهای بینالمللی یا گریدهای خاص مهندسی دارند. در این موارد، آزمونهایی مانند طیفسنجی نشر نوری (OES)، میکروسکوپی متالوگرافی و آزمون سختیسنجی در آزمایشگاههای تخصصی انجام شده تا کیفیت نهایی ماده تایید شود. سختافزا در این زمینه با ارائه گواهیهای کنترل کیفیت دقیق و مستند، فرایند تایید مواد اولیه را برای واحدهای صنعتی تسهیل میکند.

مزایای استفاده از آزمایشگاه متالورژی در تایید مواد اولیه به شرح زیر هستند:

- کاهش احتمال ورود مواد نامرغوب یا غیر قابل انطباق با نیاز مهندسی به خط تولید

- اطمینان از یکپارچگی خواص مکانیکی و فیزیکی در بین دستههای مختلف مواد

- امکان رد یا بازگشت محمولههای معیوب پیش از بروز خسارت در فرآیند ساخت

- مستندسازی کامل برای ارائه به بخشهای تضمین کیفیت و بازرسی پروژه

تحلیلهای آزمایشگاهی سخت افزا؛ بررسی تغییرات ریزساختاری در عملیات حرارتی

عملیات حرارتی، فرایندی حیاتی برای افزایش یا کنترل خواص مکانیکی مواد فلزی است. این فرایند میتواند شامل سختکاری، آنیلینگ، نرمالهسازی، تمپرینگ یا کوئنچ باشد. در هرکدام از این عملیاتها، ساختار میکروسکوپی ماده بهطور جدی تغییر میکند و نیاز به بررسی دقیق دارد. آزمایشگاه متالورژی از طریق تحلیل متالوگرافی و آزمون سختی، امکان ارزیابی این تغییرات را فراهم میکند. به عنوان مثال، در عملیات کوئنچ و تمپر، تبدیل مارتنزیتی و کنترل ریزساختارهای ترکیبی مورد انتظار است.

بدون بررسی متالوگرافی، نمیتوان از کیفیت نهایی عملیات مطمئن بود. در کاربردهای حساس مانند ساخت چرخدندههای صنعتی یا قطعات تحت بارگذاری ضربهای، صحت این ریزساختارها عاملی تعیینکننده در دوام قطعه خواهد بود. در شرکت سختافزا، بررسیهای عملیات حرارتی با دقت بالا و تفسیر فنی دقیق انجام میشود تا واحد کنترل کیفیت بتواند تصمیمات مبتنی بر داده اتخاذ کند.

ابزارهای بررسی ریزساختار شامل موارد زیر هستند:

- میکروسکوپ نوری برای بررسی فازهای پرلیت، فریت، مارتنزیت و بینیت

- آزمون اچ شیمیایی برای برجستهسازی مرزدانهها و فازهای بینفلزی

- اندازهگیری سایز دانهها و محاسبه یکنواختی ساختار مطابق ASTM E112

- تحلیل تطبیقی نمونههای قبل و بعد از عملیات حرارتی

آزمایش تحلیل شکست در قطعات صنعتی و تدوین گزارش متالورژی

در صنایع سنگین، بروز شکست در قطعات عملیاتی، میتواند باعث توقف تولید، خطرات ایمنی و زیانهای مالی شدید شود. تحلیل علمی این شکستها، نیازمند دانش بینرشتهای در حوزه مواد، مکانیک، تنش، خوردگی و طراحی است. آزمایشگاه متالورژی در این حوزه با تمرکز بر آنالیز سطح شکست و رفتار ترک، علل اصلی خرابی را شناسایی میکند.

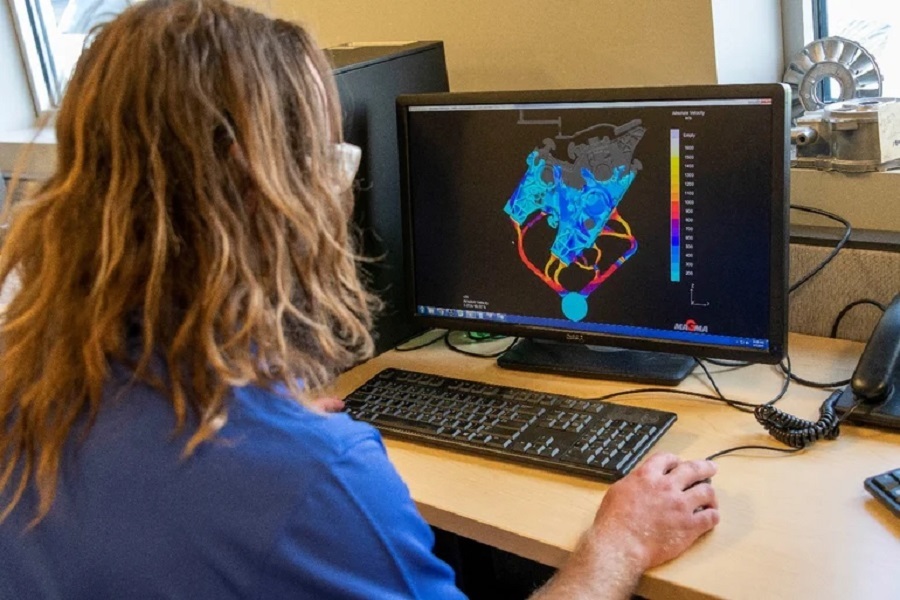

فرایند تحلیل شکست شامل تهیه مقطع شکست، مشاهده سطح با میکروسکوپ SEM، تعیین نوع شکست (چقرمه، ترد، خستگی، بیندانهای) و بررسی تاثیر عواملی مانند دمای کارکرد، بارگذاری متناوب، یا محیط خورنده است. بر اساس یافتهها، راهکارهایی برای طراحی مجدد یا تغییر فرایند ارائه میشود.

مراحل اجرای تحلیل شکست در سختافزا عبارتند از:

- جمعآوری اطلاعات از موقعیت کاری و شرایط شکست

- تهیه مقطع شکست و آمادهسازی سطح برای بررسی دقیق

- تصویربرداری سطحی و عمقی با میکروسکوپ الکترونی

- ارائه گزارش مستند شامل تصاویر، آنالیز EDS و تفسیر مکانیکی

- پیشنهاد اقدامات اصلاحی در طراحی، مونتاژ یا انتخاب مواد

ارزیابی خوردگی در آزمایشگاه متالورژی سخت افزا

یکی از رایجترین و مخربترین پدیدههایی که در محیطهای صنعتی با آن مواجه هستیم، خوردگی است. تحلیل علمی فرایند خوردگی، تشخیص نوع آن (خوردگی یکنواخت، گالوانیکی، شیاری، تنشی و …) و ارزیابی میزان نفوذپذیری آن در ساختار قطعه، تنها از طریق روشهای تخصصی آزمایشگاهی امکانپذیر است. در آزمایشگاه متالورژی سخت افزا، این بررسیها هم با روشهای بصری و هم با آزمونهای الکتروشیمیایی و آنالیز سطحی انجام میشود.

کاربردهای ارزیابی خوردگی در صنایع عبارتند از:

- کنترل کیفیت لولهها، مخازن، اتصالات و شیرآلات در صنایع نفت، گاز و پتروشیمی

- تحلیل اثر محیطهای اسیدی یا نمکی بر سطح قطعات فولادی یا آلیاژهای رنگین

- ارزیابی نرخ خوردگی در شرایط تسریعشده برای برآورد عمر مفید قطعات

- طراحی پوششها و انتخاب مواد مقاوم به خوردگی بر اساس دادههای علمی

تفسیر نتایج آزمایشگاه متالورژی با نگاه کاربردی

نتیجهگیری از دادههای آزمایشگاهی باید فراتر از اعداد و نمودارها باشد. مهندسان مواد نیاز دارند تا نتایج آزمونهای شیمیایی، مکانیکی یا میکروسکوپی را در قالب کاربردی و قابلاجرا دریافت کنند. تفسیر تخصصی دادهها، شامل ارتباط بین خواص مشاهدهشده و رفتار نهایی قطعه در شرایط کاری واقعی است. بهعنوان مثال، مشاهده تخلخل در ساختار ریختهگری، در صورت همراهی با تحلیل مقاومت مکانیکی و سختی، میتواند تصمیمگیری در مورد پذیرش یا رد قطعه را تسهیل کند. همچنین، مشاهده ریزترکهای بیندانهای ممکن است تغییر در شرایط عملیات حرارتی یا طراحی جوشکاری را به دنبال داشته باشد.

شرکت سختافزا در این حوزه، فراتر از یک گزارشگر داده عمل میکند؛ زیرا کارشناسان مجموعه با ارائه مشاورههای دقیق، به تیمهای فنی صنایع کمک میکنند تا دادههای خام را به راهکارهای عملی برسانند. این مزیت، سختافزا را به یک شریک فنی قابلاتکا تبدیل کرده است.

خدمات آزمایشگاهی سخت افزا در مرحله پایانی تولید

بسیاری از صنایع نیاز دارند تا پیش از عرضه نهایی محصولات، گزارشهای مستند آزمایشگاهی به نهادهای بازرسی یا مشتریان خود ارائه دهند. این نیاز در موارد صادرات، مشارکت در مناقصات یا انجام پروژههای EPC حیاتی است. خدمات پایانی آزمایشگاه متالورژی شامل صدور گواهی آنالیز (COA)، تستهای نهایی تطبیقی و مقایسه با استانداردهای قرارداد است. مجموعه سخت افزا این مرحله از خدمات را با دقت بالا، زمانبندی سریع و انطباق کامل با استانداردهای صنعتی انجام میدهد تا مشتریان بتوانند با اطمینان محصول خود را عرضه کنند.

مزایای استفاده از آزمایشگاه در فاز نهایی تولید عبارتند از:

- اطمینان از انطباق قطعه با مشخصات فنی تعریفشده در قرارداد

- کاهش ریسک رد شدن محصول توسط مشتری یا نهاد نظارتی

- امکان اصلاح نهایی در صورت انحراف مشخصات پیش از بستهبندی یا ارسال

- مستندسازی کامل نتایج آزمون برای استفاده حقوقی یا تجاری

چه زمانی باید از خدمات آزمایشگاه متالورژی استفاده کرد؟

یکی از پرسشهای رایج در صنایع تولیدی و کارگاههای صنعتی این است که در چه مرحلهای از فرایند طراحی، تولید یا نگهداری باید از خدمات آزمایشگاهی متالورژی بهره گرفت. واقعیت این است که کاربردهای این خدمات، محدود به یک مرحله خاص نیست و میتوان آن را بهعنوان ابزار کنترل کیفیت، پایش خرابی و اعتبارسنجی عملکرد در هر مرحله از چرخه عمر محصول در نظر گرفت. بررسی بهموقع خواص فیزیکی و شیمیایی مواد، از وقوع خرابیهای ناگهانی و هزینههای پیشبینینشده جلوگیری میکند.

موارد کلیدی استفاده از خدمات متالورژی به شرح زیر هستند:

- در مرحله انتخاب مواد اولیه: برای بررسی تطابق ترکیب شیمیایی و ساختار مواد با استانداردهای مورد انتظار پروژه

- طی فرایند ساخت و عملیات حرارتی: به منظور کنترل کیفیت قطعه تولیدی، جلوگیری از دفرمگی یا تردی غیرمنتظره

- در فاز بهرهبرداری یا نگهداری دورهای: جهت بررسی سایش، خوردگی، خستگی یا بروز ترکهای ریز در تجهیزات

- پس از وقوع خرابی یا شکست مکانیکی: برای آنالیز شکست و یافتن علت دقیق و مهندسی حادثه

- در کنترل نهایی پیش از تحویل محصول یا صادرات: برای دریافت گواهینامههای استاندارد و ارائه مدارک کیفی

در تمام این موقعیتها، حضور یک آزمایشگاه متالورژی مجهز مانند مرکز خدماتی شرکت سختافزا میتواند بهعنوان بازوی تحلیل تخصصی و تصمیمگیری دقیق عمل کند و مانع از ورود مواد یا قطعات معیوب به خط تولید شود.

آزمونهای غیرمخرب در آزمایشگاه متالورژی سخت افزا

در مواردی که لازم است قطعه مورد بررسی بدون آسیب دیدن یا تخریب فیزیکی باقی بماند، از آزمونهای غیرمخرب (NDT – Non-Destructive Testing) استفاده میشود. این آزمونها با استفاده از تکنولوژیهایی مانند پرتونگاری، التراسونیک، مایع نافذ و ذرات مغناطیسی، اطلاعات دقیقی درباره عیوب داخلی و سطحی قطعه ارائه میدهند. در آزمایشگاه متالورژی، این آزمونها مکمل تحلیلهای مخرب و برای بررسی قطعات نهایی، جوشها یا محصولات نهایی بسیار حیاتی هستند.

در لیست زیر روشهای رایج آزمون غیرمخرب را شرح دادهایم:

- تست التراسونیک (UT): برای شناسایی ترکهای داخلی یا حفرههای درونی

- آزمون پرتونگاری (RT): با استفاده از اشعه X یا گاما جهت تصویربرداری از عیوب

- تست ذرات مغناطیسی (MT): جهت آشکارسازی ترکهای سطحی در قطعات فرومغناطیس

- آزمون مایع نافذ (PT): برای بررسی ترکهای سطحی در فلزات غیرمغناطیسی

تطبیق نتایج آزمایشگاهی با استانداردهای صنعتی

یکی از چالشهای مهم در تحلیل دادههای حاصل از آزمایشگاه متالورژی، تطبیق آنها با استانداردهای بینالمللی مانند ASTM، ISO، DIN و EN است. صرف انجام آزمون، بدون داشتن مرجع تطبیق استاندارد، بیمعنی خواهد بود و نمیتواند مبنای تصمیمگیری قرار گیرد. در همین راستا، شرکت سختافزا علاوه بر انجام آزمونها، گزارشهای دقیق و مستند را همراه با ارجاع به استانداردهای مرجع صادر میکند که برای صنایع صادرکننده یا پروژههای EPC حیاتی است.

استانداردهای پرکاربرد در آزمایشگاههای متالورژی:

- استاندارد ASTM E3، E407، E112 برای متالوگرافی و آمادهسازی نمونه

- استاندارد ASTM E8، E18، E384 برای آزمونهای کشش و سختی

- استاندارد ISO 6892 برای تستهای مکانیکی در دمای محیط و بالا

- استاندارد DIN 50115 برای آزمون خستگی قطعات فلزی

- استاندارد EN ISO 6508 برای سنجش سختی راکول

چرا سخت افزا در خدمات آزمایشگاه متالورژی بهترین انتخاب است؟

شرکت سختافزا در طول سالهای اخیر توانسته است با رویکردی مهندسی، دقیق و مطابق با نیاز صنایع سنگین، بهعنوان یکی از مراجع تخصصی در حوزه متالورژی شناخته شود. این شرکت با تمرکز بر توسعه فناوری و جذب کارشناسان خبره، خدماتی متمایز نسبت به آزمایشگاههای عمومی ارائه میدهد.

ویژگیهایی که سختافزا را متمایز میکنند شامل موارد زیر هستند:

- تجهیزات مدرن: بهرهمندی از دستگاههای میکروسکوپ الکترونی SEM، طیفسنجهای پیشرفته و دستگاههای آزمون کشش و ضربه مطابق با استاندارد

- نیروی انسانی متخصص: تیم کارشناسی با تجربه بالا در تحلیل متالورژیکی، آماده تفسیر علمی و فنی

- تطابق با صنعت: توانایی پاسخگویی به نیازهای خاص صنایع مختلف مانند فولاد، نفت و گاز، خودرو، صنایع نظامی و ساخت تجهیزات

- پوشش گسترده خدمات: ارائه همزمان خدمات مخرب، غیرمخرب، شیمیایی و مکانیکی

- تضمین کیفیت و مستندات معتبر: صدور گزارشهای فنی قابل استناد برای استفاده در مستندسازی پروژهها، مناقصات یا صادرات

سخت افزا؛ شریک مطمئن صنایع برای تحلیل مهندسی مواد

شرکت سختافزا با بیش از 3 دهه تجربه تخصصی در حوزه مهندسی مواد و عملیات حرارتی، آماده ارائه خدمات آزمایشگاهی جامع برای صنایع پیشرفته است. ما با تکیه بر استانداردهای روز جهانی، تجهیزات دقیق و تیمی مجرب، تحلیلهایی دقیق و قابل استناد را در اختیار مشتریان قرار میدهیم. اگر بهدنبال آزمایشگاهی حرفهای برای کنترل کیفیت، تحلیل شکست یا ارزیابی مواد صنعتی هستید، سختافزا انتخابی ایدهآل و مطمئن است.

سوالات متداول

چه تفاوتی میان متالوگرافی نوری و آنالیز شکست وجود دارد؟

متالوگرافی نوری برای مشاهده ساختار میکروسکوپی فلزات و فازهای تشکیلدهنده استفاده میشود، در حالی که آنالیز شکست بر تشخیص علل خرابی و نوع شکست در قطعات معیوب با ابزارهایی مانند SEM و EDS متمرکز است.

آزمونهای آزمایشگاه متالورژی در چه مرحلهای از تولید صنعتی توصیه میشوند؟

این آزمونها در مراحل انتخاب مواد اولیه، حین تولید، پس از عملیات حرارتی، در دورههای نگهداری و پس از وقوع خرابی قطعات، برای کنترل کیفیت و تشخیص آسیب استفاده میشوند.

آزمونهای غیرمخرب چه جایگاهی در خدمات آزمایشگاه متالورژی دارند؟

آزمونهای غیرمخرب (NDT) مانند التراسونیک، پرتونگاری و مایع نافذ برای بررسی عیوب سطحی و داخلی بدون آسیب به قطعه، خصوصا در بازرسی قطعات نهایی و جوشها بسیار ضروری هستند.

آزمایشگاه متالورژی سختافزا چه مزیتی نسبت به سایر آزمایشگاهها دارد؟

سختافزا با ترکیب تجهیزات پیشرفته، نیروی انسانی متخصص، پوشش کامل آزمونها و ارائه مستندات معتبر بینالمللی، خدمات متالورژی را با دقت، سرعت و تفسیر کاربردی ارائه میدهد.

چرا تفسیر دادههای آزمایشگاهی بهتنهایی کافی نیست؟

زیرا دادههای خام نیاز به تحلیل مهندسی دارند تا رفتار واقعی قطعه در شرایط کاری پیشبینی شود؛ سختافزا با ارائه تفسیر تخصصی، دادهها را به تصمیمات عملیاتی و طراحی تبدیل میکند.