آبکاری PVD یکی از دقیقترین و پیشرفتهترین روشهای پوششدهی سطحی در صنایع مدرن است که با استفاده از بخار فیزیکی ماده پوششی، یک لایه نازک، یکنواخت و سخت روی سطح قطعات صنعتی ایجاد میکند. این فرایند، علاوه بر بهبود خواص مکانیکی و فیزیکی قطعه، افزایش مقاومت در برابر سایش، خوردگی، دمای بالا و اکسیداسیون را به همراه دارد. در مجموعه سختافزا، خدمات آبکاری PVD با بالاترین استانداردهای صنعتی، تجهیزات خلاءء پیشرفته و پایش دقیق فرایند در تمامی مراحل انجام میشود.

پوشش دهی PVD چیست؟

پوشش دهی PVD یک تکنیک پیشرفته لایهنشانی تحت خلاء است که در آن ماده جامد به فاز بخار تبدیل شده و سپس بهصورت اتم به اتم روی سطح قطعه کار مینشیند. این فرایند منجر به تشکیل لایهای بسیار نازک، متراکم و با چسبندگی فوقالعاده میشود که خواص سطحی قطعه را بدون تغییر در تلرانسهای ابعادی آن بهطور چشمگیری بهبود میبخشد. برخلاف روشهای سنتی، پوشش دهی PVD یک فرایند کاملاً فیزیکی و دوستدار محیط زیست است که امکان ایجاد پوششهایی با سختی بالا و مقاومت عالی در برابر سایش و خوردگی را فراهم میکند.

تفاوت پوششدهی PVD با آبکاری PVD

اگرچه پوششدهی PVD و آبکاری PVD در صنعت اغلب بهجای یکدیگر استفاده میشوند، اما از نظر فنی تفاوت ظریفی دارند. «آبکاری» (Plating) بهطور سنتی به فرایندهای الکتروشیمیایی و تر (مانند آبکاری کروم یا نیکل) اشاره دارد، در حالی که پوششدهی PVD یک فرایند فیزیکی و خشک تحت خلاء است. با این حال، به دلیل شباهت نتیجه نهایی (ایجاد لایه فلزی روی سطح)، اصطلاح آبکاری PVD در بازار رایج شده است. بهطور دقیقتر، آبکاری PVD به کل پروسه و عملیات اجرایی اشاره دارد، در حالی که پوششدهی PVD به لایه نهاییِ ایجاد شده (مانند لایه نیترید تیتانیوم) گفته میشود.

اهمیت آبکاری PVD در صنایع مهندسی و تولید پیشرفته

آبکاری PVD (Physical Vapor Deposition) بهعنوان یکی از روشهای پوششدهی سطح در ابعاد نانو، نقش بسیار مهمی در ارتقا عملکرد تجهیزات صنعتی دارد. قطعاتی که در معرض تنشهای مکانیکی، حرارتی یا شیمیایی بالا قرار دارند، در صورت نداشتن پوشش مناسب دچار فرسایش، شکست زودهنگام یا افت عملکرد خواهند شد. ویژگی منحصربهفرد فرایند PVD این است که پوشش را با ضخامت میکرونی (معمولا ۱ تا ۵ میکرون) ایجاد میکند، بدون آنکه ابعاد هندسی یا دقت قطعه را تغییر دهد.

این مزیت در قطعات دقیق مانند ابزارهای برش، تجهیزات پزشکی یا اجزای اپتیکی اهمیت بالایی دارد. همچنین، این روش در مقایسه با روشهای پوششدهی شیمیایی، از پایداری زیستمحیطی بیشتری برخوردار است، زیرا بدون استفاده از اسیدها یا محلولهای سمی اجرا میشود. در سختافزا، بهرهگیری از سیستمهای تبخیر قوسی (Arc Evaporation)، اسپاترینگ (Sputtering) و پلاسما در فرایندهای مختلف PVD، باعث شده تا انواع پوششهای مهندسی و تخصصی متناسب با کاربرد صنعتی موردنظر قابل ارائه باشد.

مراحل اجرایی آبکاری PVD در سخت افزا

فرایند آبکاری PVD مجموعهای از مراحل دقیق و متوالی است که با ایجاد شرایط خلاء آغاز میشود و تا تشکیل لایه نهایی ادامه پیدا میکند. کنترل دما، نرخ تبخیر، ترکیب گازها و کیفیت سطح زیرلایه در این مراحل اهمیت بالایی دارد. در مجموعه سختافزا، اجرای این مراحل با استفاده از سیستمهای مانیتورینگ خودکار و پایش چندپارامتری انجام میشود تا از یکنواختی پوشش و کیفیت لایه اطمینان حاصل شود. در ادامه، این مراحل را بررسی کردهایم.

آمادهسازی سطح (Surface Preparation)

در اولین مرحله، سطح قطعه بهدقت تمیز، چربیزدایی و زبر میشود. این کار با روشهایی مانند شستشوی التراسونیک، تمیزکاری پلاسما یا شاتبلاست قابل انجام است. سطح تمیز و آماده، برای چسبندگی بهتر لایه پوششی و جلوگیری از پوستهشدن در مراحل بعدی بسیار حیاتی میباشد. عدم آمادگی سطح میتواند باعث پوشش ناقص یا ناپایدار شود.

ایجاد خلاء (Vacuum Generation)

پس از قرار دادن قطعات در محفظه پوشش، فرایند خلاءسازی آغاز میشود. فشار داخل محفظه باید بهصورت تدریجی تا سطحی در حدود ۱۰⁻⁵ تا ۱۰⁻⁷ تور کاهش یابد. این شرایط برای جلوگیری از اکسیداسیون، کنترل انرژی ذرات بخار و دستیابی به لایهای تمیز و یکنواخت ضروری است.

تبخیر ماده پوششی (Target Vaporization)

در مرحله بعد، ماده پوششی (مانند تیتانیم، کروم، نیترید آلومینیوم یا کربن شبهالماسی) با استفاده از قوس الکتریکی، اسپاترینگ یا سیستمهای حرارتی خاص به فاز بخار تبدیل میشود. برای تضمین کنترل ضخامت پوشش و یکنواختی سطح، تبخیر باید با نرخ مشخص و یکنواخت انجام شود. نوع منبع تبخیر بر خواص نهایی پوشش اثرگذار است.

انتقال اتمها به سطح زیرلایه (Atom Transport)

اتمهای بخار شده در محیط خلاء با سرعت بالا به سمت قطعه حرکت کرده و روی سطح آن مینشینند. در این مرحله، دمای قطعه و شرایط میدان الکتریکی میتواند باعث بهبود چسبندگی پوشش شود. در برخی سیستمها، یونیزاسیون ذرات برای کنترل جهتگیری و انرژی برخورد مورد استفاده قرار میگیرد.

تشکیل لایه نازک (Thin Film Formation)

در نهایت، لایه پوشش با ضخامت موردنظر شکل میگیرد. ضخامت پوشش بسته به کاربرد و نوع پوشش بین ۰.۵ تا ۵ میکرون تنظیم میشود. ساختار لایه در این مرحله ممکن است بهصورت تکلایهای یا چندلایهای مهندسی شود. این پوششها از لحاظ خواص مکانیکی، فیزیکی و شیمیایی باید مورد تایید قرار گیرند.

عملیات تکمیلی و کنترل کیفیت (Final Treatment & QC)

پس از پایان فرایند، قطعات از محفظه خارج شده و تحت تستهای کیفی قرار میگیرند. آزمایشهای چسبندگی، سختیسنجی، میکروسکوپی سطح و آزمون خوردگی در این مرحله انجام میشوند. هدف از این مرحله اطمینان از عملکرد صحیح لایه در کاربرد نهایی است. در سختافزا، این تستها بهصورت مستند و قابل ردیابی انجام میشوند.

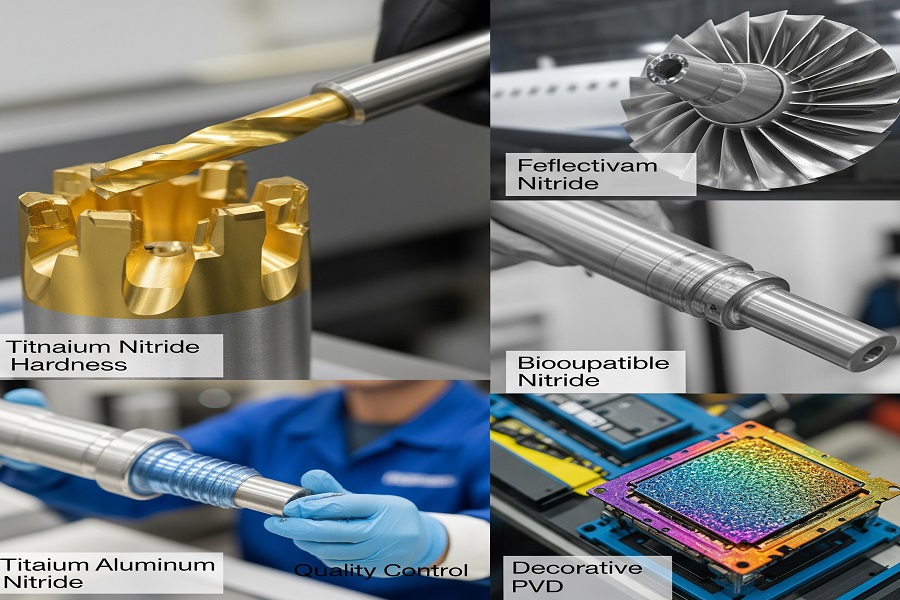

مقایسه پوششهای PVD در صنایع مختلف

فرایند PVD امکان استفاده از طیف وسیعی از مواد پوششی را فراهم میکند. هر یک از این پوششها دارای خواص خاصی مانند مقاومت به سایش، سختی بالا، ضریب اصطکاک پایین یا پایداری در دماهای بالا هستند. انتخاب درست پوشش بر اساس شرایط کاری قطعه، عملکرد نهایی آن را بهینه خواهد کرد. در جدول زیر، مشخصات فنی برخی از پوششهای رایج در فرایند PVD و کاربردهای آنها را ارائه دادهایم.

| نوع پوشش PVD | سختی (Vickers) | مقاومت حرارتی (°C) | ضریب اصطکاک | کاربرد صنعتی |

| TiN (نیترید تیتانیم) | 2000–2500 | تا 600 | 0.4 | قالبسازی، ابزارهای برش فلز |

| CrN (نیترید کروم) | 1800–2200 | تا 700 | 0.5 | بلبرینگها، قطعات خودرو |

| AlTiN (آلومینیوم-تیتانیم) | 2800–3200 | تا 900 | 0.35 | ابزارهای CNC، متههای سخت |

| DLC (کربن شبهالماسی) | 4000–5000 | تا 300 | 0.1 | تجهیزات پزشکی، قطعات میکرو |

| ZrN (نیترید زیرکونیوم) | 2100–2400 | تا 500 | 0.4 | پوششهای تزیینی و ضدخراش خانگی |

این جدول، انتخاب مهندسی پوشش را متناسب با شرایط عملکردی هر قطعه تسهیل میکند. تیم مهندسی سختافزا با توجه به نوع کاربری، ماده پایه و محدودیتهای فنی، مناسبترین نوع پوشش PVD را به شما پیشنهاد خواهد داد.

مزایای تخصصی آبکاری PVD با استفاده از تجهیزات مجموعه سخت افزا

آبکاری PVD بهعنوان یکی از موثرترین روشهای پوششدهی سطح در صنعت مدرن، مجموعهای از مزایای فنی، زیستمحیطی و اقتصادی را برای خطوط تولید فراهم میکند. این مزایا بهویژه در صنایعی که دقت ابعادی، پایداری در شرایط سخت کاری و مقاومت بالا از اهمیت بالایی برخوردار است، نقش کلیدی دارند.

برخلاءف روشهایی مانند آبکاری الکتریکی یا اعمال پوششهای پلیمری، لایههای ایجاد شده توسط PVD کاملا متراکم، نازک و بدون تخلخل هستند. در مجموعه سختافزا، مزایای ذکرشده از طریق اجرای دقیق فرایند PVD، نظارت مداوم، کالیبراسیون تجهیزات و مهندسی فرایند تحقق پیدا میکنند.

قبل از بیان فهرست، باید توجه داشت که این مزایا فقط در صورت اجرای صحیح، انتخاب دقیق پوشش و تنظیم پارامترهای فرایند قابل دستیابی هستند. اجرای ناقص یا تجهیزات غیراستاندارد میتواند نتایج معکوسی بهدنبال داشته باشد.

مزایای کلیدی آبکاری PVD در صنایع به شرح زیر هستند:

- افزایش سختی سطحی قطعه: پوششهای PVD دارای سختی بین ۲۰۰۰ تا ۵۰۰۰ ویکرز هستند که مقاومت در برابر خراش و سایش را چند برابر میکند

- کاهش ضریب اصطکاک: برخی پوششها مانند DLC باعث کاهش چشمگیر اصطکاک شده و در قطعات متحرک صنعتی کاربرد گسترده دارند

- بهبود عملکرد حرارتی: پوششهایی مانند AlTiN یا CrN پایداری حرارتی قطعات را در دماهای بالا تضمین میکنند

- پایداری شیمیایی و مقاومت در برابر خوردگی: پوششهای PVD در برابر محیطهای اسیدی، قلیایی و اکسیداتیو عملکرد مطلوبی دارند

- عدم ایجاد تغییرات ابعادی: از آنجایی که ضخامت پوشش بسیار نازک است، هیچ تغییری در تلرانس قطعات رخ نمیدهد

- امکان کنترل ضخامت با دقت نانومتری: سیستمهای کنترل ضخامت لایه در سختافزا، امکان پوششدهی دقیق حتی در قطعات بسیار ظریف را فراهم میکنند

کاربردهای گسترده آبکاری PVD در صنایع مختلف

آبکاری PVD به دلیل تنوع بالای پوششها، انعطافپذیری در پارامترهای فرایند و کیفیت نهایی پوشش، در طیف وسیعی از صنایع و قطعات کاربرد دارد. مهندسان تولید و طراحان صنعتی با شناخت دقیق خواص پوششها، میتوانند عملکرد، دوام و کیفیت محصول نهایی را تا حد چشمگیری افزایش دهند. این فناوری هم در صنایع سنگین مانند خودروسازی و هوافضا کاربرد دارد و هم در حوزههای حساس مانند پزشکی، اپتیک، تجهیزات نیمهرسانا و حتی صنایع لوکس مورد استفاده قرار میگیرد.

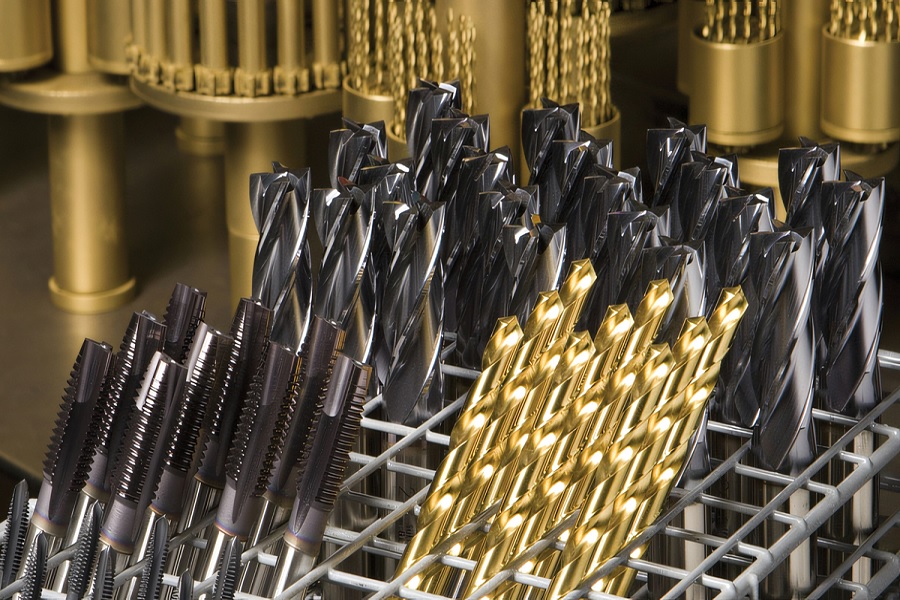

کاربردهای صنعتی رایج پوششدهی PVD عبارتند از:

- ابزارهای برشی و قالبسازی: به دلیل تماس مداوم با مواد سخت و سایش، پوششهایی مانند TiN و AlTiN عمر ابزار را بهطور قابلتوجهی افزایش میدهند

- قطعات موتورهای احتراق داخلی و گیربکسها: پوششهای CrN و DLC باعث کاهش اصطکاک، افزایش مقاومت در برابر سایش و بهبود عملکرد قطعه میشوند

- قطعات تزیینی و یراقآلات لوکس: استفاده از ZrN و TiCN برای ایجاد ظاهری براق، مقاوم و بدون تغییر رنگ در طول زمان بسیار رایج است

- تجهیزات پزشکی: در ابزارهای جراحی، ایمپلنتها و تجهیزات دندانپزشکی، پوششهایی مانند DLC به دلیل بیاثری زیستی و سختی بالا انتخاب میشوند

- میکروالکترونیک و اپتیک: در ساخت آینهها، لنزهای دقیق و نیمهرساناها، لایههای نازک PVD نقشی حیاتی دارند

در واحدهای صنعتی تخصصی، این کاربردها از مرحله طراحی پوشش تا کنترل کیفیت نهایی، با دقت مهندسی مدیریت میشوند. باید به این نکته نیز اشاره کرد که انتخاب پوشش مناسب برای هر صنعت، به نوع تنشهای وارد بر قطعه، شرایط دمایی، نیاز به روانکاری یا زیبایی ظاهری وابسته است. در سختافزا، این انتخاب با مشاوره تخصصی متالورژیکی انجام میشود.

بررسی تفاوت آبکاری PVD با سایر روشهای پوششدهی سطح

با وجود تنوع روشهای پوششدهی در صنعت، PVD از نظر کیفیت، دقت و پایداری عملکردی جایگاه ویژهای دارد. شناخت تفاوتهای این روش با سایر گزینهها مانند آبکاری الکترولیتی (Electroplating)، پوششهای پلیمری، کلدینگ (Cladding) یا حرارتی (Thermal Spray) به مهندسان کمک میکند تا روش بهینه را انتخاب کنند. در جدول قبلی انواع پوششهای PVD معرفی شدند، اما در این بخش، تفاوت PVD با روشهای متداول دیگر را بهصورت تحلیلی ارائه دادهایم.

| ویژگی | PVD | آبکاری الکتریکی | اسپری حرارتی | پوشش پلیمری |

| دمای اجرای فرایند | متوسط (150–500°C) | پایین (25–80°C) | بالا (تا 1000°C) | پایین |

| ضخامت پوشش | بسیار نازک (۰.۵–۵ µm) | متوسط (۱۰–۲۰ µm) | زیاد (تا ۵۰۰ µm) | متوسط (۵–۵۰ µm) |

| چسبندگی پوشش | بسیار بالا | متوسط | نسبتا پایین | متوسط |

| مقاومت در برابر سایش | بسیار بالا | متوسط | بالا | پایین |

| زیستسازگاری | بسیار بالا (DLC, TiN) | پایین (نیاز به کروم ۶) | معمولی | بالا |

| دقت و کنترل ضخامت | نانومتری | محدود | پایین | محدود |

همانطور که در جدول بالا مشخص است، PVD در اکثر ویژگیهای کلیدی، از سایر روشها برتری دارد؛ بهویژه در صنایعی که دقت ابعادی، چسبندگی بالا و عدم تداخل با زیستشناسی انسان اهمیت دارد، انتخاب اول به شمار میآید.

نقش تجهیزات و کنترل کیفیت در موفقیت آبکاری PVD

فرایند PVD برخلاءف ظاهر سادهاش، نیازمند کنترل دقیق مجموعهای از پارامترها مانند دما، فشار، ترکیب گازها، ولتاژ اعمالشده، نرخ تبخیر و هندسه قطعه است. هرگونه نوسان یا خطا در اجرای این پارامترها میتواند باعث تشکیل لایهای با نقصهای ساختاری، چسبندگی پایین یا عملکرد ناقص شود.

از این رو، کیفیت نهایی پوشش هم به انتخاب ماده مناسب و هم به دقت تجهیزات اجرایی، روش پایش و تستهای کنترل کیفیت بستگی دارد. مجموعههای تخصصی، اجرای این استانداردها را با بهرهگیری از تجهیزات مدرن و تخصصی تضمین میکنند. در سختافزا نیز تمام این تستها بهصورت استاندارد روی هر سری از قطعات انجام میشود و نتایج بهصورت مستند قابل ارائه به مشتریان صنعتی است.

عناصر کلیدی در کنترل کیفیت آبکاری PVD به شرح زیر هستند:

- کنترل ضخامت لایه با دستگاههای نانومترخوان و میکروسکوپ نوری یا الکترونی

- تست چسبندگی با روش Scratch Test یا آزمون نوکسوزنی (Rockwell)

- بررسی سختی سطح با تست ویکرز یا میکروهاردنس

- ارزیابی مورفولوژی سطح با استفاده از SEM و آنالیز EDX

- آزمون مقاومت خوردگی با تست مه نمکی (Salt Spray)

چالشهای فنی و راهکارهای سخت افزا برای اجرای موفق آبکاری PVD

با وجود مزایای بیشمار فناوری PVD، دستیابی به پوششهای پایدار، یکنواخت و با خواص عملکردی مطلوب، نیازمند غلبه بر مجموعهای از چالشهای فنی در طول فرایند اجرا است. به دلیل پیچیدگیهای ترمودینامیکی و سینتیکی حاکم بر تبخیر و رسوبگذاری فازها در شرایط خلاء، این روش به دقت عملیاتی بالا و کنترل پارامترهای فرایندی نیاز دارد.

کوچکترین خطا در تنظیم دما، فشار، نسبت گازهای فعال یا موقعیت قطعه در اتاقک پاشش میتواند باعث پوششهایی با عیوب سطحی، تخلخل، چسبندگی ضعیف یا ساختار آمورف شود. در ادامه، مهمترین چالشهای فنی اجرای آبکاری PVD و راهکارهای کنترل آنها در بستر صنعتی را بررسی کردهایم. این موارد از تجارب عملی در خطوط پوششدهی مجموعه و مستندات معتبر مهندسی استخراج شدهاند.

مهمترین چالشها و راهکارهای تخصصی در آبکاری PVD شامل موارد زیر هستند

- کنترل دقیق اتمسفر خلاء: ایجاد خلاء پایدار در محدوده ۱۰⁻³ تا ۱۰⁻⁶ تور برای انجام پوششدهی موثر ضرورت بالایی دارد. نوسانات فشار باعث ایجاد آلودگی یا تشکیل فازهای ثانویه میشود. استفاده از پمپهای روغنی، توربو مولکولار و یون پمپ در سختافزا، امکان حفظ این شرایط را فراهم کرده است

- حفظ یکنواختی رسوب: ضخامت پوشش باید در تمام نواحی قطعه یکسان باشد. چرخش قطعه با مکانیزم دوار و طراحی دقیق هندسه نگهدارنده در سختافزا، پایداری لایه را تضمین میکند

- مدیریت نرخ رسوبگذاری (Deposition Rate): نرخ زیاد میتواند باعث کاهش چسبندگی شود؛ نرخ کم نیز باعث افزایش زمان و مصرف انرژی خواهد شد. در سختافزا، سیستمهای کنترلشده بر پایه نرخ تبخیر تنظیم شدهاند

- پیشتیمار مناسب سطح قطعه: آلودگیهای سطحی مانند چربی، ذرات گردوغبار یا لایههای اکسید، باعث اختلال در اتصال مکانیکی پوشش میشوند. عملیات پیشپالایش مکانیکی، التراسونیک و پلاسماکلینینگ بخشی از فرایند استاندارد در سختافزا است

- تنشهای داخلی در پوشش: نرخ بالای تبخیر و عدم کنترل صحیح انرژی یونها میتواند باعث ایجاد تنشهای فشاری یا کششی شود که در نهایت باعث ترک یا پوستهشدن پوشش خواهد شد. تنظیم ولتاژ بایاس، دمای بستر و انتخاب گازهای مناسب، روشهایی هستند که در سختافزا برای کاهش این تنشها پیادهسازی شدهاند

انتخاب پوشش بر اساس شرایط کاری قطعه با مشاوره تخصصی در سخت افزا

یکی از مهمترین تصمیمات مهندسی در طراحی پوشش، انتخاب نوع ماده و ترکیب شیمیایی لایه PVD بر اساس شرایط عملکردی قطعه است. این انتخاب باید با توجه به دما، فشار، اصطکاک، خوردگی، هدایت الکتریکی، خواص نوری و حتی ملاحظات زیباشناسی انجام شود. استفاده از پوشش اشتباه نهتنها باعث افزایش هزینه تولید میشود، بلکه میتواند عملکرد قطعه را بهکلی مختل کند.

در مجموعه سختافزا، فرایند انتخاب پوشش بهصورت مهندسیشده، بر پایه تحلیل دقیق شرایط کارکرد قطعه، انجام میشود. در جدول زیر چند مورد از پرکاربردترین پوششهای PVD و ویژگیهای اختصاصی هرکدام را ارائه دادهایم.

| پوشش PVD | ویژگی فیزیکی اصلی | مقاومت در برابر سایش | مقاومت به حرارت (°C) | خاصیت برجسته |

| TiN (نیترید تیتانیوم) | سختی بالا، رنگ طلایی | بالا | تا ۵۵۰ | زیبایی ظاهری + سختی بالا |

| CrN (نیترید کروم) | چسبندگی بالا به بستر | متوسط تا بالا | تا ۷۰۰ | مقاومت در برابر خوردگی |

| AlTiN (آلومینیوم تیتانیم نیترید) | پایداری در دمای بالا | بسیار بالا | تا ۹۰۰ | مقاوم در برابر اکسیداسیون |

| DLC (کربن شبهالماسی) | اصطکاک فوقالعاده پایین | بالا | تا ۳۰۰ | زیستسازگار و ضدسایش |

| ZrN (نیترید زیرکونیوم) | رنگ طلایی روشن | متوسط | تا ۵۰۰ | مناسب برای تزئینات و یراقآلات |

این جدول نشان میدهد که هر نوع پوشش، خواص منحصربهفردی دارد و انتخاب نهایی باید با هدف صنعتی و خواص موردنیاز هماهنگ باشد. سختافزا با شناخت کامل این موارد، بهترین ترکیب را برای قطعات شما طراحی و اجرا میکند.

چرا سختافزا بهترین گزینه برای اجرای آبکاری PVD است؟

انتخاب یک مجموعه صنعتی برای اجرای آبکاری PVD، تصمیمی استراتژیک در زنجیره تامین تولید صنعتی به شمار میرود. کیفیت پوشش، یکنواختی، پایداری عملکردی و دوام آن مستقیما به قابلیتهای فنی، تجهیزات، تخصص نیروی انسانی و کنترل فرایند بستگی دارد. در این میان، مجموعه سختافزا بهدلیل زیرساختهای کامل، سابقه گسترده در اجرای عملیات سطحی و رعایت استانداردهای بینالمللی، جایگاه ممتاز خود را بهعنوان پیمانکار تخصصی این عملیات تثبیت کرده است. در ادامه با ویژگیهای متمایز سختافزا در اجرای عملیات آبکاری PVD آشنا میشویم.

بهرهگیری از دستگاههای پوششدهی تحت خلاء چندمحوره با قابلیت کنترل پروفایل ضخامت

در سختافزا، عملیات پوششدهی با استفاده از دستگاههای پیشرفته PVD چندمحوره انجام میشود که امکان چرخش و حرکت قطعه در چند جهت را فراهم میکنند. این ویژگی باعث دستیابی به یکنواختی ضخامت لایه در تمام سطوح قطعه، حتی سطوح داخلی یا زاویهدار میشود. قابلیت برنامهریزی پروفایل ضخامت بر اساس شکل و متریال قطعه، تضمینکننده خواص مکانیکی و عملکردی مطلوب است.

استفاده از سیستمهای پایش فشار، دما، گاز و جریان یونی با دقت بالا

فرایند PVD بهشدت به کنترل دقیق شرایط محیطی وابسته است. در سختافزا، از سیستمهای سنجش و پایش پیشرفته برای اندازهگیری لحظهای فشار خلاء، دمای محفظه، ترکیب گازهای فعال و میزان جریان یونی استفاده میشود. این پایش دقیق، ثبات شرایط پاشش را حفظ کرده و کیفیت نهایی پوشش را در بالاترین سطح نگه میدارد.

اجرای عملیات پاکسازی قبل از پوششدهی سطحی

سطح قطعه قبل از پوششدهی باید کاملا تمیز، فعال و فاقد آلودگیهای فیزیکی و شیمیایی باشد. در سختافزا، این مرحله شامل شستوشوی دقیق با التراسونیک، خنثیسازی لایههای سطحی با محلولهای مخصوص و در نهایت پلاسماکلینینگ برای آمادهسازی سطح در مقیاس میکروسکوپی است. این اقدامات باعث افزایش چسبندگی و دوام پوشش نهایی میشود.

قابلیت پوششدهی قطعات خاص، حساس یا هندسههای پیچیده با قالبهای سفارشی

آبکاری PVD در سختافزا محدود به قطعات استاندارد صنعتی نیست. با استفاده از تجهیزات طراحی قالبهای نگهدارنده خاص، امکان پوششدهی قطعات با اشکال نامتقارن، سطوح زاویهدار، حفرهدار یا حساس فراهم شده است.

ارائه مشاوره فنی مهندسی برای انتخاب بهترین پوشش و طراحی لایه چندگانه (Multilayer)

انتخاب پوشش مناسب نیازمند تحلیل دقیق شرایط کاری، جنس قطعه و اهداف عملکردی است. تیم مهندسی سختافزا با ارائه مشاوره تخصصی، پوششهای تکلایه یا چندلایهای با ساختار مهندسیشده (مانند TiN-AlTiN یا CrN-DLC) را بر اساس پروژه تعریف و اجرا میکند. این مشاوره تخصصی باعث بهینهسازی عملکرد قطعه و افزایش طول عمر آن میشود.

پایش کیفیت نهایی پوشش با استفاده از تستهای مختلف

پس از اجرای پوشش، کنترل کیفیت بهصورت مرحلهای و با استفاده از آزمونهای استاندارد صنعتی انجام میشود. این آزمونها شامل تست چسبندگی پوشش، اندازهگیری سختی و ضخامت، آزمون خراش (Scratch Test) و آنالیزهای سطحی مانند SEM و EDX هستند. این سطح از کنترل، کیفیت نهایی پروژه را بهطور کامل تضمین میکند.

همکاری پایدار و مطمئن در حوزه آبکاری PVD را با سختافزا تجربه کنید

در فرآیندهای صنعتی که ثبات کیفیت، پایداری عملکرد، هزینه پایین تعمیرات و کاهش خرابی اجتنابناپذیر است، انتخاب مجموعهای متخصص در آبکاری PVD به یک ضرورت تبدیل شده است. سختافزا با تکیه بر مهارت مهندسان خود، تجهیزات مدرن و نگاه آیندهنگر، خدماتی فراتر از یک عملیات پوششدهی ساده ارائه میدهد؛ خدماتی که شامل تحلیل اولیه، اجرای مهندسیشده، تست نهایی، مشاوره در طراحی قطعه و پشتیبانی پس از عملیات هستند. برای دریافت مشاوره و سفارش خدمات با همکاران ما در مجموعه سختافزا تماس بگیرید.

سوالات متداول

تفاوت اصلی آبکاری PVD با آبکاری الکتریکی چیست؟

آبکاری PVD در محیط خلاء و با استفاده از بخار فیزیکی مواد انجام میشود، در حالیکه آبکاری الکتریکی مبتنی بر واکنشهای شیمیایی در محلولهای مایع است. به دلیل حذف محلولهای شیمیایی و عدم تولید فاضلاب خطرناک، PVD از نظر زیستمحیطی گزینهای پایدارتر برای صنایع حساس به شمار میرود.

آیا آبکاری PVD باعث تغییر ابعاد دقیق قطعه میشود؟

خیر؛ ضخامت لایههای پوشش PVD بسیار کم است (بین ۰.۵ تا ۵ میکرون) و تغییری در ابعاد هندسی یا تلرانس قطعه ایجاد نمیکند. این ویژگی، آبکاری PVD را برای قطعات حساس مانند تجهیزات پزشکی، ابزار CNC و قطعات اپتیکی به گزینهای ایدهآل تبدیل کرده است.

چه پوششی برای قطعاتی که در معرض اصطکاک بالا هستند مناسبتر است؟

پوشش DLC (کربن شبهالماسی) به دلیل ضریب اصطکاک بسیار پایین و سختی بالا، انتخاب بسیار مناسبی برای قطعات متحرک یا تحت سایش است. این پوشش، طول عمر قطعه را افزایش داده و نیاز به روانکاری را در بسیاری از کاربردهای صنعتی کاهش میدهد.

سختافزا از چه روشهایی برای کنترل کیفیت نهایی پوششها استفاده میکند؟

در سختافزا، کنترل کیفیت با مجموعهای از تستهای استاندارد مانند آزمون چسبندگی، سختیسنجی و تحلیل سطحی (SEM، EDX) انجام میشود.