تمپرینگ (Tempering) یکی از انواع عملیات حرارتی کلیدی در مهندسی متالورژی است که با هدف بهینهسازی خواص مکانیکی فلزات بهویژه فولاد انجام میشود. این فرآیند در ادامه عملیات سختکاری انجام شده و کاهش شکنندگی، افزایش چقرمگی و کنترل دقیق سختی قطعه را به همراه دارد. تمپرینگ در صنایعی مانند خودروسازی، ساخت ابزار دقیق، نفت و گاز و تجهیزات سنگین، نقش حیاتی در افزایش عمر مفید و پایداری عملکرد قطعات ایفا میکند. خدمات تمپرینگ در شرکت سخت افزا با بهرهگیری از تجهیزات پیشرفته و تیم مهندسی مجرب به صورت تخصصی ارائه میشود.

مفهوم و عملکرد فرآیند تمپرینگ در صنعت

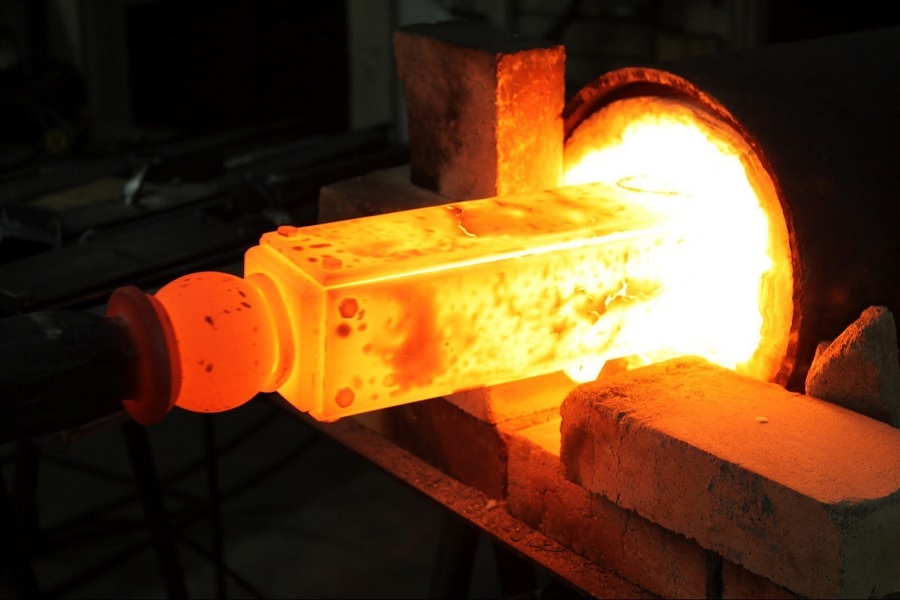

تمپرینگ به فرآیندی گفته میشود که در آن، قطعه سختکاریشده در دمایی پایینتر از دمای بحرانی (Ac1) حرارت داده میشود تا تعادل میان سختی، چقرمگی و مقاومت به ضربه برقرار شود. این عملیات عموما پس از کوئنچینگ به مرحله اجرا میرسد تا ساختار مارتنزیتی سخت و ترد حاصل از سرد کردن سریع، از طریق رسوبدهی کاربیدها و بازآرایی ساختار بلوری، به ساختاری نرمتر اما مقاومتر تبدیل شود. فرآیند تمپرینگ، با کنترل دما، زمان نگهداری و سرعت سرمایش نهایی، میتواند سختی را به طور کنترلشده کاهش داده و در عین حال مقاومت به شکست و پایداری ساختاری را افزایش دهد.

یکی از مزایای اصلی تمپرینگ این است که طی آن، تنشهای پسماند ناشی از کوئنچ کاهش یافته و از ترکهای حرارتی و ساختاری جلوگیری میشود. از نظر متالورژیکی، دمای تمپرینگ میتواند بین 150 تا 650 درجه سانتیگراد متغیر باشد. دمای پایینتر برای حفظ سختی در قطعات ابزار و دمای بالاتر برای قطعاتی استفاده میشود که نیاز به چقرمگی بالا و پایداری تحت تنش دارند.

انواع روشهای تمپرینگ و موارد کاربرد

تمپرینگ را میتوان بر اساس دمای فرآیند و ساختار نهایی حاصلشده، به چند گروه طبقهبندی کرد. انتخاب نوع صحیح تمپرینگ به عوامل مختلفی مانند نوع آلیاژ، شرایط کاری قطعه و الزامات مکانیکی بستگی دارد. در مجموعه سختافزا، با انجام تستهای پیشرفته و تحلیل متالوگرافی، نوع مناسب تمپرینگ برای هر پروژه تعیین میشود.

روشهای مختلف تمپرینگ و موارد کاربرد آنها به شرح زیر هستند:

- تمپرینگ با دمای پایین (150 تا 250 درجه سانتیگراد): این روش عمدتا برای قطعاتی به کار میرود که نیاز به سختی بالا دارند اما باید از شکنندگی بیشازحد در آنها جلوگیری شود. کاربرد اصلی آن در ابزارهای برش و قالبهای سردکار است

- تمپرینگ با دمای متوسط (250 تا 450 درجه سانتیگراد): در این بازه دمایی، تعادل بهتری میان سختی و چقرمگی حاصل میشود. قطعات مکانیکی حساس مانند چرخدندهها، پینها و محورها معمولا در این دما تمپر میشوند

- تمپرینگ با دمای بالا (450 تا 650 درجه سانتیگراد): در مواردی که نیاز به چقرمگی بالا، مقاومت به ضربه و انعطافپذیری مورد نظر است، این نوع تمپرینگ استفاده میشود. قطعاتی مانند فنرها، اجزای تحت بار دینامیکی و ابزارهای شکلدهی گرم، نمونههایی از این گروه هستند

- تمپرینگ مارتنزیتی و باینیتی: تمپرینگ مارتنزیتی بر ساختار سخت و شکننده مارتنزیت اعمال میشود، درحالیکه تمپرینگ باینیتی نیازمند کنترل بیشتر در فرآیند سردسازی اولیه میباشد. انتخاب میان این دو وابسته به طراحی ساختار متالورژیکی هدف است

مزایای صنعتی تمپرینگ برای قطعات آلیاژی

تمپرینگ بهعنوان یک مرحله حیاتی در عملیات حرارتی، مزایای قابل توجهی برای قطعات صنعتی به ارمغان میآورد. این مزایا نهتنها به بهبود خواص مکانیکی محدود میشود، بلکه در بسیاری از موارد از بروز خرابیهای پرهزینه نیز جلوگیری میکند. پیش از پرداختن به لیست مزایا، باید توجه داشت که انتخاب دمای صحیح و مدت زمان مناسب برای تمپرینگ، تعیینکننده موفقیت فرآیند میباشد. تجربه عملی و دانش متالورژیکی، نقش کلیدی در تضمین نتیجه نهایی دارند که شرکت سختافزا با تکیه بر هر دو، به سطحی صنعتی و قابل اعتماد دست یافته است.

مزایای تمپرینگ برای قطعات آلیاژی عبارتند از:

- کاهش تنشهای پسماند: کوئنچینگ سریع در سختکاری، تنشهای داخلی شدیدی ایجاد میکند که اگر کنترل نشوند، باعث ایجاد ترک میشوند. تمپرینگ این تنشها را بهطور موثر کاهش میدهد

- افزایش مقاومت به ضربه و چقرمگی: قطعاتی که تحت تنشهای متغیر یا ضربهای قرار دارند، با تمپرینگ رفتار انعطافپذیرتری از خود نشان میدهند

- امکان تنظیم دقیق سختی: با انتخاب دمای تمپرینگ مناسب، میتوان سختی قطعه را بر اساس نیاز عملکردی تنظیم کرد؛ موضوعی که در طراحی اجزای مکانیکی حیاتی است

- پایداری ابعادی: در قطعاتی با دقت بالا، تمپرینگ باعث تثبیت ساختار و جلوگیری از اعوجاجهای ثانویه میشود

- افزایش عمر سرویسدهی: تمپرینگ باعث بهبود مقاومت سایشی و کاهش احتمال شکست ناگهانی میشود که عمر کاری قطعه را افزایش میدهد

- یکنواختسازی ساختار متالورژیکی: ناهمگنیهای ساختاری پس از کوئنچ، با انجام تمپرینگ اصلاح میشوند و رفتار مکانیکی قطعه قابل پیشبینیتر خواهد شد

مقایسه خواص مکانیکی قبل و بعد از تمپرینگ در آلیاژهای صنعتی

پیش از ارائه جدول، باید به این نکته تاکید شود که بررسی عددی خواص مکانیکی، معیار دقیقتری برای ارزیابی عملکرد عملیات حرارتی نسبت به توصیفات کیفی میباشد. جدول زیر شامل آلیاژهای صنعتی پرکاربرد و تغییرات خواص مکانیکی آنها قبل و بعد از عملیات تمپرینگ است. این دادهها، بخشی از نتایج پروژههای صنعتی اجرا شده در سختافزا هستند.

| آلیاژ | وضعیت قبل از تمپرینگ | سختی (HRC) | استحکام کششی (MPa) | چقرمگی شکست (J) | وضعیت بعد از تمپرینگ |

| فولاد 4140 | مارتنزیتی ترد | 54 | 1450 | 6 | سخت و چقرمه؛ HRC 45، 1100 MPa، 25 J |

| فولاد ابزار H13 | سردکاریشده | 60 | 1580 | 4 | HRC 50، 1300 MPa، 20 J |

| فولاد فنر 51CrV4 | کوئنچشده | 52 | 1380 | 8 | HRC 42، 1050 MPa، 30 J |

کنترل دما و زمان در تمپرینگ صنعتی

در فرآیند تمپرینگ، کنترل دقیق دما و زمان نگهداری مهمترین پارامترهای تعیینکننده نتیجه نهایی عملیات حرارتی هستند. هرگونه نوسان یا عدم یکنواختی در این دو عامل، میتواند ناپایداری ساختار متالورژیکی و در نتیجه، عملکرد ناقص قطعه در شرایط بهرهبرداری را به همراه داشته باشد. در عمل، تمپرینگ در کورههایی انجام میشود که دارای سیستمهای کنترل دقیق دما (PID Controller) هستند. این کورهها باید بتوانند دمای هدف را با دقت ±۳ درجه سانتیگراد حفظ کرده و نوسانات نقطهای را در فضای کوره به حداقل برسانند.

به علاوه، زمان نگهداری قطعه در دمای هدف نیز باید با دقت بالا رعایت شود، زیرا همدما شدن کامل مقطع قطعه و رسیدن به ساختار پایدار نیازمند زمان مشخصی است که با ضخامت و جنس قطعه تغییر میکند. در مجموعه سختافزا، برای اجرای دقیق این کنترلها، از تجهیزات ترموکوپل چندنقطهای، ثبتکنندههای دیجیتال دما (Data Logger) و نرمافزارهای تحلیل حرارتی استفاده میشود تا تمام مراحل فرآیند قابل ردگیری و ارزیابی باشند. این زیرساخت، ضامن تکرارپذیری عملیات برای تولید انبوه قطعات حساس است.

مهمترین صنایع هدف خدمات تمپرینگ

تمپرینگ بهدلیل نقش کلیدی در تثبیت ساختار مکانیکی و بهبود عملکرد قطعات، در بسیاری از صنایع سنگین و حساس بهکار گرفته میشود. این فرآیند بهویژه در صنایعی که قطعات تحت بارگذاری دینامیکی، خوردگی، سایش یا ضربه قرار دارند، ضرورت پیدا میکند.

پیش از بیان صنایع اصلی، باید به یاد داشته باشید که صرف اجرای عملیات حرارتی، بدون درک کاربرد نهایی قطعه، ناکافی است. تنها درک عمیق از شرایط بهرهبرداری، نوع تنشهای وارد بر قطعه، نرخ حرارتگیری و خنک شدن در کاربرد واقعی میتواند نوع تمپرینگ را بهدرستی تعیین کند.

لیست زیر شامل صنایعی است که تمپرینگ در آنها بیشترین کاربرد را دارد:

- صنایع خودروسازی: چرخدندهها، میللنگها، پیستونها و شفتهای انتقال قدرت از جمله قطعاتی هستند که پس از سختکاری، نیاز به تمپرینگ دارند تا بین سختی و چقرمگی تعادل ایجاد شود

- نفت و گاز: قطعاتی مانند فلنجها، اتصالات تحت فشار، ابزارهای حفاری و قطعات دوار در پمپهای خطوط انتقال، همگی به دلیل فشارهای بالا و نوسان دمایی باید تمپر شوند

- صنایع نظامی و هوایی: پرههای توربین، شاسی تجهیزات پرتابی، اجزای چرخشی و محوری در موتورهای پرسرعت، نیازمند تمپرینگ دقیق برای کنترل رفتار در شرایط بحرانی هستند

- ابزارسازی صنعتی: قالبها، ابزارهای برش دقیق، پانچها و تیغهها باید پس از سختکاری، با تمپرینگ کنترلشده پایدار شوند تا عملکرد طولانیمدت در سیکلهای تولید را تضمین کنند

- صنایع ساختوساز و ماشینکاری: انواع فنرها، پیچهای پرتنش، اجزای جرثقیلها و ماشینآلات راهسازی نیز با تمپرینگ مناسب در برابر ضربه و خمش مقاوم میشوند

عوامل موثر بر انتخاب نوع تمپرینگ در خطوط تولید

برای انتخاب صحیح نوع تمپرینگ، نمیتوان به یک فرمول کلی بسنده کرد. متغیرهای متعددی در تعیین پارامترهای فرآیند نقش دارند که باید بهصورت پروژهمحور تحلیل شوند. یکی از نقاط قوت مجموعه سختافزا، طراحی فرآیند تمپرینگ متناسب با ویژگیهای هر پروژه است.

مهمترین عوامل در انتخاب نوع و شرایط تمپرینگ شامل موارد زیر هستند:

- ترکیب شیمیایی آلیاژ: درصد عناصر آلیاژی مانند کربن، وانادیم، کروم یا مولیبدن بهشدت بر دمای تمپرینگ تاثیر میگذارند. فولادهای پرکربن تمایل بیشتری به تشکیل ساختارهای سخت اما شکننده دارند و نیاز به تمپرینگ دقیقتر در آنها بیشتر است

- ابعاد و ضخامت قطعه: قطعات حجیم یا با مقاطع ضخیم، به زمان بیشتری برای همدما شدن نیاز دارند و ممکن است در نقاط مرکزی هنوز تنشهای داخلی پنهان مانده باشد. در این موارد، تمپرینگ چندمرحلهای یا چندباره پیشنهاد میشود

- نوع تنشهای عملیاتی: قطعاتی که تحت خمش، پیچش یا ضربههای متوالی هستند، نیاز به چقرمگی بیشتری دارند. بنابراین، دمای بالاتر برای تمپرینگ انتخاب میشود تا سختی کاهش و انعطافپذیری افزایش یابد

- نیازمندیهای نهایی محصول: اگر نیاز به مقاومت سایشی بالا باشد، ممکن است تمپرینگ در بازه دمایی پایین نگه داشته شود تا سختی حفظ شود. اما در مقابل، برای مقاومت به خوردگی تنشی یا شکست ترد، دما باید بالاتر تنظیم شود

- نیاز به عملیات ترکیبی: گاهی لازم است تمپرینگ با نیتراسیون، کربندهی یا سختکاری القایی ترکیب شود. در این موارد، ترتیب و دمای فرآیندها باید با دقت بالا به مرحله اجرا برسد

چرا سختافزا بهترین انتخاب برای خدمات تمپرینگ است؟

در شرایطی که رقابت در صنایع تولیدی با دقت، کیفیت و زمان تحویل سنجیده میشود، تنها مجموعههایی موفق هستند که بتوانند خدمات تخصصی را با دقت، در مقیاس صنعتی و با پشتیبانی فنی کامل ارائه دهند. شرکت سختافزا با تکیه بر زیرساختهای پیشرفته، تجربه در پروژههای صنعتی بزرگ و نیروی انسانی آموزشدیده، در حوزه عملیات حرارتی بهویژه تمپرینگ، جایگاه ویژهای دارد. در ادامه با ویژگیهایی که سخت افزا را از سایر شرکتهای ارائهدهنده خدمات تمپرینگ متمایز میکند آشنا میشویم.

کنترل دقیق با کورههای مجهز

برای تضمین پایداری دمای فرآیند تمپرینگ، استفاده از کورههای صنعتی با کنترلرهای PID و سیستمهای پایش چندنقطهای ضروری است. این تجهیزات امکان تنظیم و حفظ دمای یکنواخت در کل فضای کوره را فراهم میکنند. سختافزا با بهرهگیری از این فناوری، نوسانات حرارتی را به حداقل رسانده و ساختار متالورژیکی قطعات را در سطح مطلوب نگه میدارد. به علاوه، عملکرد دقیق تجهیزات، مانع از بروز اعوجاج یا تنشهای حرارتی ناخواسته در قطعه میشود. این زیرساخت، پایهای برای تولید صنعتی قطعات حساس است.

تحلیل دقیق خواص پیش و پس از فرآیند

در مجموعه سختافزا، عملیات تمپرینگ با صدور گزارشهای کیفی کامل همراه است. این گزارشها شامل مقایسه خواص مکانیکی قطعه پیش و پس از عملیات حرارتی، نظیر سختی، استحکام کششی و چقرمگی شکست هستند. ارزیابی خواص، با استفاده از تجهیزات تست و آزمون دقیق انجام میشود تا کیفیت نهایی قابل مستندسازی باشد. این تحلیلها به مشتریان صنعتی امکان میدهد تا تصمیمهای دقیقتری برای ادامه فرایند تولید بگیرند.

اجرای پروژههای خاص یا تولید انبوه

فرآیند تمپرینگ در سختافزا محدود به تولیدات روتین نیست و قابلیت پوشش پروژههای سفارشی یا خاص را دارد. این مجموعه توانایی اجرای عملیات بر روی قطعات تکی، قطعات پیچیده مهندسیشده یا سریهای تولید انبوه در تناژ بالا را دارد. طراحی فرآیند بر اساس حجم سفارش و نوع قطعه، با انعطاف کامل انجام میشود. همین توان عملیاتی، سختافزا را به انتخابی مطمئن برای صنایع با تیراژ بالا یا نیازهای خاص تبدیل کرده است، چرا که پایداری کیفیت در تمام حجم تولید، اصل کلیدی این اجرا است.

مشاوره تخصصی در انتخاب فرآیند

در پروژههایی که انتخاب دمای تمپرینگ، نوع محیط خنککاری یا زمان نگهداری اهمیت دارد، مشاوره مهندسی تعیینکننده موفقیت پروژه خواهد بود. سختافزا این خدمات را پیش از اجرای عملیات به مشتریان خود ارائه میدهد. انتخاب پارامترهای بهینه بر اساس تحلیل آلیاژ، نقشه فنی قطعه و شرایط بهرهبرداری انجام میشود. این رویکرد کاهش خطاهای اجرایی و بهبود نتیجه نهایی را به دنبال دارد. همچنین، خدمات مشاورهای سختافزا، تجربه عملی و دانش فنی را در کنار هم قرار میدهد.

تیم فنی با تسلط بر تحلیل متالورژیکی

یکی از مزایای رقابتی سختافزا، در اختیار داشتن تیمی مجرب در حوزه تحلیل متالورژیکی و مکانیکی است. این تیم توانایی به انجام بررسیهای متالوگرافی، آنالیز شکست و آزمونهای خواص مکانیکی با دقت بالا را دارد. تحلیل ساختار میکروسکوپی و بررسی اثرات تمپرینگ در لایههای سطحی و عمقی قطعات، از جمله خدمات پایهای این مجموعه است. استفاده از این تخصص، باعث اصلاح مستمر فرآیند و تضمین کیفیت قطعات صنعتی میشود.

انجام عملیات تمپرینگ به صورت کاملا تخصصی در سخت افزا

شرکت سختافزا با تکیه بر سالها تجربه در صنایع فلزی و حرارتی، توانسته است خدمات تمپرینگ را به سطحی از دقت، قابلیت اطمینان و بازدهی برساند که پاسخگوی نیاز صنایع پیشرو کشور باشد. از مشاوره تا کنترل کیفی نهایی، تمام مراحل در سختافزا تحت نظارت مستقیم کارشناسان فنی انجام میشود. ما آمادهایم تا در پروژههای پیچیده، شما را تا دستیابی به قطعهای پایدار، قابل اعتماد و دارای خواص مکانیکی دقیق همراهی کنیم.