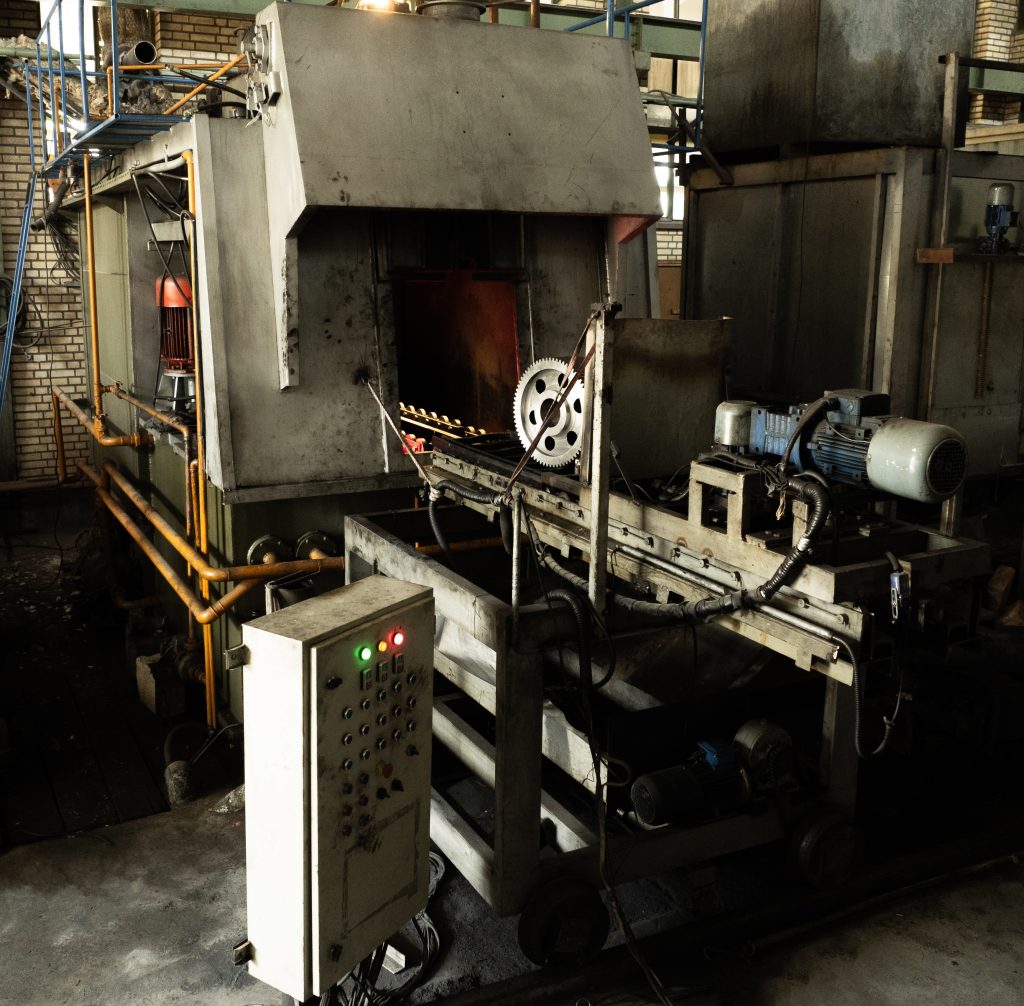

عملیات حرارت حجمی

عملیات حرارتی حجمی

تمامی عملیاتهای حرارتی شامل مراحل کلی حرارتدهی قطعه، نگهداری در یک دمای مشخص برای ایجاد ساختار جدید و در نهایت سردکردن آن میباشد. سرعت سرمایش تأثیر بسزایی در ویژگیهای نهایی فولاد خواهد داشت که بسته به نتیجه مدنظر در محیطهای مختلفی از جمله هوا، آب، روغن و یا کوره صورت میگیرد. چیزی که ساختار و خواص نهایی را تعیین میکند، روند انجام و پارامترهای موردنظر در حین این مراحل است. در سختکاری حجمی، عملیات حرارتی به منظور بهبود خواص فیزیکی و مکانیکی کل حجم قطعه انجام میگیرد. انواع این فرآیندهای حجمی در زیر آمده است.

سختکاری دما پایین، متوسط و دما بالا

در سختکاری، فولاد تا دمای آستنیته شدن گرم میشوند و طبق کاربرد موردنیاز با سرعت معینی به جهت افزایش سختی، استحکام و مقاومت به سایش، خنکسازی صورت میگیرد. این سه نوع سختکاری بر اساس دمای آستنیتهشدن قطعات مختلف دستهبندی و نامگذاری میشوند که تفاوت این دما در فولادهای گوناگون به درصد کربن، عناصر آلیاژی و ساختار اولیه آنها بستگی دارد. به طور مثال دمای آستنیته شدن فولادهای کم کربن به مراتب کمتر از فولادهای ابزار و زنگنزن است. بنابراین به هنگام انجام سختکاری فولادهای کمکربن، عملیات سختکاری دما پایین به آنها اطلاق میشود.

آنیل یا بازپخت (Annealing)

فرآیند آنیل شامل گرم کردن تا دمایی مشخص (محدوده حرارتی آنیل)، نگهداری در آن دما و سپس سرمایش آهسته است که با هدف همگنسازی ریزساختار، کاهش سختی، افزایش انعطافپذیری و کاهش تنشهای داخلی فولاد انجام میگیرد. باید توجه شود که ساختار نهایی حاصل بستگی به درصد کربن دارد. این فرآیند بر اساس نوع قطعه و خواص مدنظر به سه حالت آنیل کامل، آنیل ایزوترم و آنیل اسفرودایز صورت میپذیرد.

فرآیند نرمالهسازی (Normalizing)

در این عملیات، فولاد در محدوده دمایی معین (دمایی بالاتر از آستنیته شدن که برای فولادهای مختلف، متفاوت است) حرارتدهی شده و در نهایت، مرحله سرمایش در هوا انجام میشود. هدف از نرمالهکردن، از بین بردن اثرات عملیاتهای حرارتی قبلی مانند ساختار درشتدانه، کارسرد و اطمینان از حضور آستنیت همگن است. به طور کلی این فرآیند سبب کاهش انعطافپذیری، افزایش نسبی سختی و استحکام و همچنین یکنواختی بیشتر ساختار خواهد شد.

تمپر یا بازگشت (Tempering)

تمپرینگ، فرآیند گرم کردن مجدد فولادهای سختشده (مارتنزیتی) یا نرمالهشده بوده که با هدف کاهش سختی و شکنندگی، افزایش چقرمگی و مقاومت به ضربه انجام میگیرد. همچنین فولادهای کوئنچ و مارتنزیت شده دارای یک سری تنشهای داخلی به دلیل انقباض حرارتی در طی عملیاتهای قبلی هستند که توسط این فرآیند علاوه بر تنظیم خواص مکانیکی قطعه، این تنشها نیز حذف میگردند. به این منظور فولاد تا دمایی مشخص حرارت داده شده و سپس به آرامی سرد میشود. باید توجه شود که سرعت سرد شدن در عملیات بازگشت به جز برخی از فولادها که مستعد تردی هستند، اهمیتی ندارد.

فرآیند تنشگیری (Stress Reliving)

کلیه فرآیندهای ساخت از جمله ریختهگری، مونتاژ، شکلدهی و جوشکاری، عیوب بلوری را به دنبال داشته و به همین دلیل تنشهای باقیماندهای در قطعات تولیدی حضور خواهند داشت که افت خواص را به همراه دارد. از اینرو، عملیات تنشگیری جهت حذف این تنشهای باقیمانده با حرارتدهی فولاد تا دمایی معین و سپس سرمایش آهسته آن صورت میپذیرد. لازم به ذکر است که در این عملیات هیچگونه تغییر در ریزساختار اتفاق نمیافتد.

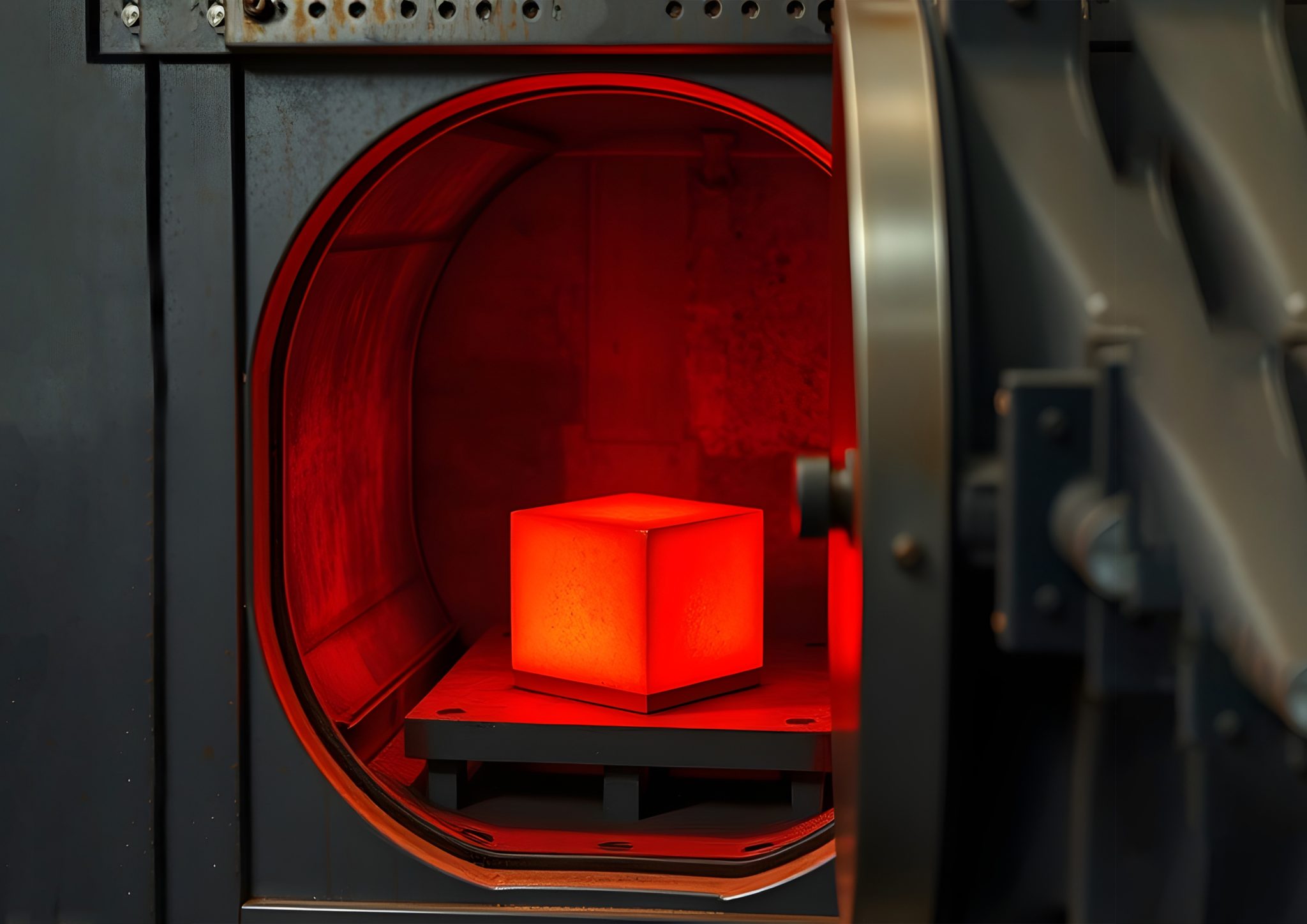

عملیات حرارتی اتمسفر محافظ

اکثر مواقع نیاز است که از فولاد یا چدن در مقابل اکسیداسیون سطحی و یا از دست دادن کربن لایههای سطحی محافظت نمود، به همین منظور عملیات حرارتی در محیطی کنترل شده انجام میشود. قطعات در کورههایی با اتمسفری از گازهای بیاثر یا خنثی قرار گرفته تا از واکنش آنها با اکسیژن یا دکربوره شدن جلوگیری به عمل آید.

عملیات حرارتی آستمپرینگ (Austempering)

فولاد تا دمای آستنیته شدن حرارت داده و سپس تا قبل از دمای شروع تشکیل مارتنزیت، به سرعت خنک میشود. قطعه در راستای تشکیل یک ساختار بینیتی در این دما نگهداری شده و در نهایت تا دمای اتاق سرد میشود. عملیات آستمپرینگ ترکیبی از چقرمگی، سختی و نیز مقاومت به سایش خوب را به دست میدهد.

عملیات حرارتی آلیاژهای مس و آلومینیوم

آلیاژهای مس و آلومینیوم به سبب ترکیبی از ویژگیهای منحصربه فرد خود از جمله مقاومت به خوردگی، استحکام بالا و هدایت حرارتی خوب، در صنایع مختلف مورد استفاده بودهاند. جهت بهبود بیشتر این خواص، عملیاتهای حرارتی شامل آنیل، تنشزدایی و پیرسختی روی آنها انجام میگیرد که بسته به نوع این آلیاژها و هدف موردنظر، انواع عملیاتها میتواند متفاوت باشد.

سختکاری زیرصفر (Sub-zero)

تکنیکی که علاوه بر مراحل عملیات حرارتی معمول، یک مرحله سرمایش قطعه تا دمای بسیار پایین در حد زیر صفر درجه سانتیگراد را شامل میشود و نتایجی اعم از افزایش چقرمگی و سختی، پایداری ابعادی، مقاومت به سایش و کاهش تنشهای داخلی را به دنبال دارد.

به طور کلی، هدف اصلی از عملیات حرارتی حجمی، تغییر فازهای موجود در فلزات، کنترل اندازه دانهها و کاهش یا حذف تنشهای داخلی است که خواص مختلف از جمله سختی، چقرمگی، یکنواختی ریزساختار، شکلپذیری و… را ارتقا میبخشد. این فرآیندها در صنایع متنوعی همچون خودروسازی، ریختهگری، ماشینسازی، هوافضا، ابزارسازی، قالبسازی و ساخت تجهیزات صنعتی کاربرد گستردهای داشته و قطعاتی مانند چرخدنده، میللنگ، شفت و… تحت این عملیاتها قرار میگیرند. شرکت عملیات حرارتی سختافزا مفتخر است در راستای رفع نیازهای صنعت با بهرهگیری از دانش و فناوری روز دنیا و انجام عملیاتهای دقیق و تخصصی، عملکرد و عمر مفید قطعات را به حداکثر برساند.