سخت کاری فلزات از رایجترین روشهای اجرای عملیاتی حرارتی به منظور بهبود خواص مکانیکی مواد (مخصوصا سختی آنها) است. این روش طی سه مرحله اصلی شامل حرارتدهی (افزایش دما تا نزدیکی دمای تغییر فاز)، نگهداری دما (برای اصلاح ریزساختار) و خنککاری (کاهش سریع دما برای دستیابی به یک ریزساختار بهتر) انجام میشود.

در پاسخ به سوال سختکاری سطحی چیست؟ باید گفت به منظور اطمینان از اینکه سطح فلز مورد نظر مقاومت کافی دارد، بر روی آن فرایند مخصوصی انجام می شود که سختی آن را تغییر می دهد. به این فرایند، عملیات سخت کاری سطحی یا Case Hardening گفته می شود. در این مقاله، به معرفی مراحل اجرا و روشهای سخت کاری سطحی فلزات میپردازیم. با ما همراه باشید.

فلزکاری چیست و چگونه انجام میشود؟

«فلزکاری» (Metalworking)، فرآیند شکلدهی فلزات به منظور ساخت ابزارآلات، اشیا، قطعات و سازههای فلزی است. این فرآیند، معمولا به سه گروه شکلدهی، برش و اتصال تقسیم میشود.

برشکاری، جوشکاری، ریختهگری و قالبگیری، از متداولترین روشهای اجرای فلزکاری به شمار میروند. فلزات آهنی و غیر آهنی مانند فولاد، آلومینیوم، طلا، نقره، برنز، آهن و غیره از متداولترین مواد مورد استفاده در این فرآیند هستند.

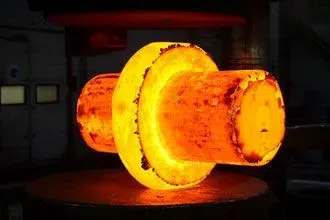

آهنگری، یکی از فرآیندهای ساخت و شکلدهی قطعات فلزی

فلزکاری طی مراحل نورد، برونریزی (اکستروژن)، کشش، آهنگری و شکلدهی ورق فلزی انجام میگیرد. البته در بسیاری از موارد، شروع یا پایان فلزکاری، نیازمند بهبود خواص مکانیکی مواد به منظور دستیابی به بهترین نتیجه ممکن و جلوگیری از مشکلات احتمالی است.

خواص مهندسی فلزات و آلیاژها، ارتباط بسیار نزدیکی با ساختار اتمی، ساختار بلوری و ساختار میکروسکوپی آنها دارند. مقدار کمی خصوصیات مکانیکی مواد، وابسته به اندازه، شکل و توزیع اجزای میکروسکوپی است. بنابراین، اگر نسبت اجزای میکروسکوپی یک ماده تغییر کند، خواص مکانیکی آن تحت تاثیر قرار میگیرد. در صنعت، این کار توسط فرآیندی با نام «عملیات حرارتی» (Heat Treatment) انجام میشود.

عملیات حرارتی چیست؟

عملیات حرارتی، فرآیندی است که با رساندن دمای یک فلز یا آلیاژ به یک مقدار مشخص، ثابت نگه داشتن دما و کاهش دما پس از گذشت یک بازه زمانی معلوم، باعث تغییر خواص مکانیکی مواد میشود. این فرآیند، معمولا به منظور تغییر استحکام، سختی، دوام، شکلپذیری یا دیگر خواص مکانیکی مورد استفاده قرار میگیرد. هدف اصلی اجرای عملیات حرارتی، بهبود مقاومت قطعات در برابر استهلاک و افزایش طول عمر آنها است.

تمام فرآیندهای موجود در عملیات حرارتی، در فاز جامد انجام میگیرند. در برخی از موارد، این فرآیندها باید چندین بار تکرار شوند تا خواص ماده به مقدار مورد نظر برسد. در نتیجه، عملیات حرارتی، مجموعهای از فرآیندهای افزایش و کاهش دمای فلزات و آلیاژها در فاز جامد است که برای دستیابی به خواص مکانیکی مطلوب اجرا میشود.

هدف از اجرای عملیات حرارتی چیست؟

از اهداف اصلی اجرای عملیات حرارتی میتوان به موارد زیر اشاره کرد:

- بهبود شکلپذیری

- آزادسازی تنشهای داخلی

- اصلاح اندازه ذرات تشکیلدهنده

- افزایش سختی یا استحکام کششی و تغییر ترکیبات شیمیایی فلز (مانند سخت کاری سطحی)

روشهای عملیات حرارتی فلزات

سخت کاری، بازپخت، برگشت دادن (تمپرینگ)، سخت کاری پوسته (سطح) و نرماله کردن، متداولترین روشهای اجرای عملیات حرارتی هستند. از بین این موارد، سخت کاری، بیشتر از دیگر روشها به منظور بهبود خواص فلزات مورد استفاده قرار میگیرد.

سخت کاری فلزات چیست؟

برخی از قطعات مورد استفاده در تجهیزات و ابزارهای صنعتی، همواره در معرض بارهای سنگین قرار میگیرند. عملکرد صحیح این قطعات و عدم شکست آنها، نیازمند مقاومت کششی و سختی بالای آنها است. دستیابی به سختی و مقاومت کششی بالا، طی فرآیندی با عنوان «سخت کاری» (Hardening) انجام میگیرد.

روش های سخت کاری فلزات چه هستند؟

روشهای متعددی برای اجرای سخت کاری فلزات وجود دارند که وجه تمایز اکثر آنها در مرحله کاهش سریع دما و تبلور مجدد ماده است. انواع روش های سخت کاری بر اساس فرآیند کوئنچینگ عبارت هستند از:

- کوئنچ مستقم یا کوئنچ معمولی

- کوئنچ در چند مرحله و محیط مختلف

- کوئنچ با اسپری

- کوئنچ با سلف تمپرینگ

- آس پخت یا کوئنچ همدما

- مارت پخت یا کوئنچ منقطع

سختکاری سطحی چیست؟

در پاسخ به سوال سختکاری سطحی چیست؟ باید گفت سخت کاری سطحی یا «سخت کاری پوسته ای» (Case Hardening)، از روشهای افزایش سختی سطح بیرونی فلزات است. در این فرآیند، یک لایه نازک بر روی ماده به وجود میآید که نسبت بخش داخلی آن، سختی بسیار بیشتری دارد. سخت کاری سطحی، معمولا با افزایش دما و تغییر ساختار بلوری فلز یا اضافه کردن عناصر جدید به ترکیب سطح خارجی آن صورت میگیرد.

سخت کاری فلزات به روش سطحی

سخت کاری پوسته ای، شکلپذیری و قابلیت ماشین کاری را کاهش میدهد. به همین دلیل، این فرآیند، پس از تکمیل فرآیندهای دیگر ساخت و تولید انجام میشود.

روش های اجرای سخت کاری سطحی

روش های سخت کاری سطحی به دو گرو عمده تقسیم بندی میشوند که در ادامه آین روش ها را مورد بررسی قرار می دهیم.

در روش اول، تلاش می شود که با اعمال نفوذی که به عنوان عملیات حرارتی-شیمیایی از آن نام می برند، ترکیب شیمیایی لایه بیرونی تغییر یابد. در این روش، اتم های بیرونی با خواص سطحی مورد نیاز به لایه بیرونی سطح نفوذ می کنند تا سختی لایه بیرونی افزایش یابد. به عنوان مثال می توان از اتم های آهن، کربن یا نیتروژن برای افزایش مقاومت سطحی یا هر دو به طور همزمان استفاده کرد.

در این عملیات باید به این نکته توجه داشته باشید که اتم های جاذب باید شعاع بسیار کمی نسبت به اتم های نافذ داشته باشند تا بتوانند به راحتی و با انرژی کمتری بین اتم های سطحی نفوذ کرده و ساختار کریستالی جدیدی را تشکیل دهند. در روش دوم اصل بر این است که ترکیبات شیمیایی تغییر زیادی نکند، بنابراین با عملیاتی روبرو خواهیم شد که همراه با تغییرات فیزیکی ماده است.

روش های نفوذی ترموشیمیایی

روش های نفوذی ترموشیمیایی معمولاً در صنایع مختلف مورد استفاده قرار میگیرند، به ویژه در فرآیندهای صنعتی و مهندسی. این روش شامل استفاده از حرارت و مواد شیمیایی بهطور ترکیبی هستند تا مواد به سرعت و با کیفیت در داخل سطح مورد نظر نفوذ کنند.

به عنوان مثال، در فرآیندهای تولید فولاد یا تولید قطعات صنعتی، این روش برای بهبود ویژگی های سطحی و استحکام قطعات به کار می رود. مواد شیمیایی مختلفی مانند اسیدها، قلیاییها، یا مواد حاوی کربن و نیتروژن میتوانند در این روشها به کار روند.

روش های اعمال انرژی

اعمال انرژی متنوعی وجود دارند که در فرآیندهای مختلف استفاده میشوند. از جمله این روش ها می توان به موارد زیر اشاره کرد:

۱.انرژی مکانیکی: که شامل استفاده از حرکت و نیروهای مکانیکی است. بهعنوان مثال، در دستگاههای مکانیکی مانند موتورها و ماشینآلات صنعتی، این نوع انرژی مورد استفاده قرار میگیرد.

۲.انرژی حرارتی: که از اثرات گرمایی برای انجام کارها استفاده میشود. این انرژی میتواند از سوخت ها، الکتریسیته یا انرژی خورشیدی به دست آید و در صنایع مختلف از جمله تولید برق و گرمایش منازل استفاده میشود.

۳.انرژی الکتریکی: که از جریان الکتریکی برای تأمین انرژی استفاده میکند. این نوع انرژی در بسیاری از دستگاههای برقی، الکترونیکی و نورپردازی استفاده میشود.

۴.انرژی شیمیایی: که در اثر واکنش های شیمیایی ایجاد میشود. بطور مثال، در باتریها و سوخت ها از انرژی شیمیایی استفاده میشود. این روش های اعمال انرژی هر کدام ویژگی ها و کاربردهای خاص خود را دارند و در صنایع و زندگی روزمره ما به طور گسترده ای استفاده میشوند.

پوشش و اصلاح سطح

پوشش و اصلاح سطح به فرآیندهایی اطلاق میشود که با استفاده از مواد خاص یا فرآیندهای خاص، سطح یک ماده را بهبود میبخشند یا آن را محافظت میکنند. پوشش دهی سطحی که با استفاده از رنگ، رزین، پوشش های فلزی یا پوششهای دیگر، سطح ماده را محافظت میکند.

این پوششها میتوانند در برابر زنگزدگی، خوردگی، نفوذ آب یا مواد شیمیایی محافظت کننده باشند. آبکاری کروم سخت، آبکاری نیکل الکترولس، پاشش حرارتی، سختی جوش، رسوب بخار شیمیایی، رسوب فیزیکی بخار و رسوب القایی روش هایی هستند که با افزودن لایه جدیدی به سطح قطعه، سختی را افزایش می دهند.

اصلاح سطح که شامل فرآیندهای مکانیکی یا شیمیایی است که سطح ماده را بهبود میبخشد. بهعنوان مثال، سنگزنی، خمیرکاری، پولیش کردن یا فرآیندهای شیمیایی مانند گالوانیزه کردن و کرومکاری. هدف این فرآیندها، افزایش مقاومت، زیبایی، و یا بهبود ویژگیهای مکانیکی و شیمیایی سطح ماده است و در انواع صنایع از جمله صنایع خودروسازی، ساختمانی، الکترونیکی و دیگر صنایع مورد استفاده قرار میگیرند

حرارتدهی و کوئینچینگ:

در این روش، نوعی منبع حرارتی مانند سیم پیچ القایی یا شعله سوخت اکسیژنی مورد استفاده قرار میگیرد. با اعمال حرارت به سطح خارجی ماده، دمای آن از نقطه تغییر ریزساختار (نقطه بحرانی) عبور میکند. برای فولاد، این دما حدود 720 درجه سانتیگراد است.پس از عبور ماده از دمای بحرانی، باید آن را به سرعت سرد کرد. این کار، توسط قرار دادن ماده درون یک محیط خنک انجام میگیرد. آب نمک، آب، روغن یا هوا، از محیطهای متداول برای خنککاری محسوب میشوند. انتخاب محیط کاهش دما یا کوئنچینگ، به کاربری و نرخ کاهش دمای مورد نظر بستگی دارد. بالا بودن نرخ کاهش دما، باعث تشکیل مارتنزیت بر روی فولاد میشود. ریزساختار این ماده، بسیار سخت و مقاوم در برابر سایش است.

نیتریده کردن یا «نیتریدینگ» (Nitriding):

در این فرآیند، پس از اعمال حرارت، ماده در معرض آمونیاک یا دیگر ترکیبات نیتروژندار قرار میگیرد. قرارگیری همزمان ماده در دمای بالا و در معرض نیتروژن، منجر به تشکیل لایهای بسیار سخت و مقاوم در برابر سایش، به نام نیترید میشود. این روش، برای سخت کاری سطح موادی نظیر کروم و مولیبدن مناسب است. به دلیل پایین بودن حرارت مورد نیاز (نسبت به کوئنچینگ) و عدم نیاز به محیط خنککننده، اعوجاع کمتری در فرآیند نیتریده کردن رخ میدهد.

کربن دهی، کربوره کردن یا «کربورایزینگ» (Carburising):

روشی پرکاربرد برای سخت کاری سطحی فولاد و بهبود خواص مکانیکی این فلز است. طی این فرآیند، آلیاژی از فولاد، به ترتیب در معرض افزایش حرارت و مقدار زیادی کربن قرار میگیرد. منبع خارجی کربن میتواند از نوع گازی، مایع یا جامد باشد. ترکیب شدن کربن خارجی با عناصر موجود بر روی سطح فولاد، باعث تشکیل کاربید میشود. این ماده، از سختی بالا و مقاومت در برابر سایش بهره میبرد. مشابه با روش نیتریده کردن، در کربوره کردن نیز، حرارت مورد نیاز و اعوجاج ماده کم است.

مواد قابل استفاده برای سخت کاری سطحی

به طور کلی، سخت کاری سطحی، روشی است که اغلب به منظور افزایش سختی مواد آهنی نظیر فولاد کم کربن، فولاد پر کربن، چدن، فولاد کم آلیاژ پراستحکام، فولاد ابزاری و فولاد ضد زنگ مورد استفاده قرار میگیرد. با این وجود، در شرایط خاص (مانند فرآیند نیتریده کردن)، امکان اجرای سخت کاری سطحی بر روی برخی از آلیاژهای تیتانیوم و آلومینیوم نیز وجود دارد.

مزایا و معایب سخت کاری سطحی

برخی از مزایای سخت کاری سطحی عبارت هستند از:

- افزایش دوام و طول عمر محصول

- بهبود مقاومت در برابر سایش

- افزایش سهولت جوشکاری فولاد

- بهبود انعطافپذیری فولاد

- افزایش چقرمگی و استحکام فولاد

- اعوجاج کم

از معایب سخت کاری سطحی نیز میتوان به موارد زیر اشاره کرد:

- محدودیت افزایش مقاومت در برابر سایش

- افزایش احتمال پدیده گالینگ (سایش سطح اتصال ناحیه سخت و معمولی)

- دشوار بودن کنترل عمق سخت شدگی و یکنواختی آن (در روش کربوره کردن مایع)

بطور خلاصه در پاسخ به سوال سختکاری سطحی چیست؟ باید گفت روشی است برای افزایش سختی لایه بیرونی فلز و با انواع روشهای کربوره کردن یا «کربورایزینگ» (Carburising) ، نیتریده کردن و حرارتدهی و کوئینچینگ قابل انجام است. سختکاری سطحی میتواند باعث بهبود دوام و عمر قطعات فولادی شود.