مهندسی مواد و متالورژی نقشی حیاتی در تضمین کیفیت و عملکرد ایمن قطعات صنعتی دارد. در این میان، سنجش میزان سختی به عنوان یکی از مهمترین و در دسترسترین روشهای ارزیابی، جایگاه ویژهای پیدا میکند. در حقیقت، هر قطعهای که تولید یا اصلاح میشود باید پیش از ورود به چرخه کار، توانایی خود را برای تحمل تنشهای مختلف نشان دهد. این مطلب یک دید کامل درباره اهمیت، روشها و کاربردهای حیاتی آزمون سختی سنجی قطعات در صنعت به شما میدهد. با خواندن این مطلب، متوجه میشوید که چطور آزمون سختی سنجی قطعات ساده میتواند ضامن کیفیت بینقص محصولات فلزی و پلیمری باشد.

آزمون سختی سنجی قطعات چطور تعریف میشود؟

سختی، در سادهترین تعریف، مقاومت یک ماده در برابر تغییر شکل پلاستیک دائمی است که معمولا به شکل فرورفتگی، خراش یا سایش خود را نشان میدهد. در دنیای مهندسی، هدف اصلی از آزمون سختی سنجی قطعات این است که به صورت کمی و دقیق، میزان مقاومت ماده در برابر یک نیروی متمرکز مشخص شود. این خاصیت به شدت با ساختار داخلی و ریزساختار ماده ارتباط دارد و عموما هر چه ماده سختتر باشد، مقاومت بیشتری در برابر سایش و فرسودگی نشان میدهد. سختی سنجی یک معیار سریع و غیرمخرب برای بررسی یکنواختی قطعات تولیدی به حساب میآید.

سختی و رابطه آن با سایر خواص مکانیکی مهم

سختی یکی از خواص مکانیکی مهم فلزات است، اما به ندرت به صورت یک متغیر مستقل مورد استفاده قرار میگیرد و معمولا با خواص دیگر ارتباط مستقیمی دارد. درک این رابطه برای مهندسان بسیار مهم است؛ برای مثال، افزایش سختی فلزات عموما با افزایش استحکام کششی آنها همراه است. این همبستگی به مهندسان اجازه میدهد تا با انجام یک آزمایش ساده و ارزان سختیسنجی، به تخمینی دقیق از استحکام نهایی ماده برسند. با این وجود، این نکته را باید در نظر گرفت که افزایش بیش از حد سختی میتواند سبب کاهش چقرمگی و افزایش شکنندگی قطعه شود.

رابطه سختی با دیگر خواص مکانیکی حیاتی است، از جمله:

- استحکام تسلیم: هرچه سختی بالاتر باشد، مقاومت ماده در برابر تغییر شکل دائمی بیشتر است

- مقاومت به سایش: سختی بالا مستقیما به کاهش سایش و افزایش طول عمر قطعه کمک میکند

- چقرمگی: معمولا با افزایش سختی، چقرمگی کاهش مییابد و این تعادل باید حفظ شود

- قابلیت ماشینکاری: مواد نرمتر اغلب قابلیت ماشینکاری بهتری دارند

متداولترین روشهای سختیسنجی

برای اطمینان از صحت و تکرارپذیری نتایج در حوزه مواد، روشهای متعددی برای تعیین سختی توسعه داده شده است. انتخاب روش صحیح بستگی به نوع ماده، ابعاد قطعه، ضخامت لایه مورد نظر و دقت مورد نیاز دارد. این روشها هر کدام دارای ابزار فرورونده و نیروی اعمالی مشخصی هستند که استانداردسازی نتایج را تضمین میکنند. در ادامه به چهار مورد از رایجترین و پرکاربردترین روشهایی که برای آزمون سختی سنجی قطعات مورد استفاده قرار میگیرند، اشاره خواهیم کرد.

روش برینل؛ استاندارد کلاسیک آزمون سختی سنجی قطعات

روش برینل از اولین و پرکاربردترین متدهای سختیسنجی است که از یک ساچمه فولادی یا کاربید تنگستن با قطر مشخص به عنوان فرورونده استفاده میکند. این ساچمه با نیروی استاندارد شدهای به سطح قطعه فشار داده میشود. مزیت اصلی این روش این است که به دلیل بزرگ بودن فرورونده و نیروی اعمالی، میانگینی از ناهمگونیهای ساختاری قطعه را در زیر سطح فرورونده خود ثبت میکند. این روش به ویژه برای مواد نرم و نسبتا ناهمگن مانند چدنها و آلیاژهای آلومینیوم بسیار مناسب است. در آزمون سختی سنجی قطعات، مقدار سختی از تقسیم نیروی وارد شده بر سطح فرورفتگی ایجاد شده، محاسبه میشود.

روش راکول؛ سرعت بالا و سادگی اجرا

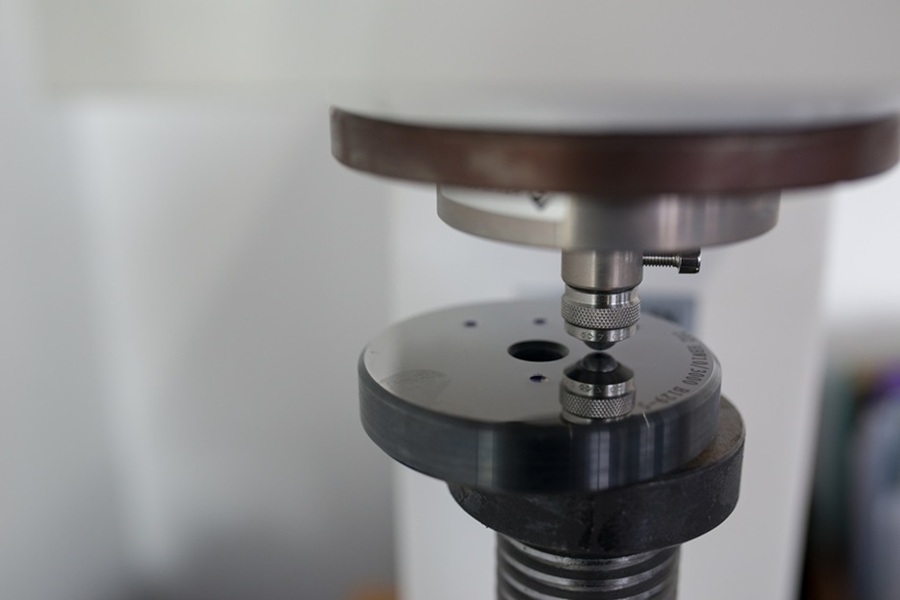

روش راکول شاید رایجترین روش سختیسنجی در محیطهای صنعتی باشد، زیرا این روش سرعت عمل بسیار بالایی دارد و نیاز به اندازهگیری فرورفتگی با میکروسکوپ را از بین میبرد. در این روش، به جای اندازهگیری ابعاد فرورفتگی، عمق نفوذ فرورونده تحت بارگذاری خاص اندازهگیری میشود. راکول از چندین مقیاس مختلف (مثل A, B, C) برای مواد گوناگون استفاده میکند. این ویژگی، آن را به گزینهای عالی برای کنترل کیفیت سریع در خطوط تولید و ارزیابی روزانه محصولات با تلرانسهای مشخص تبدیل کرده است.

روش ویکرز؛ برای مواد بسیار سخت

روش ویکرز از یک الماس هرمی شکل با زاویه ثابت 136درجه به عنوان فرورونده استفاده میکند. این هندسه خاص، این متد را برای سنجش سختی تقریبا تمام مواد، از نرمترین تا سختترین آنها (مثل سرامیکها و فولادهای ابزار)، مناسب میکند. به دلیل دقت بالا و استقلال آن از نیروی اعمالی در گستره وسیعی از مواد، اغلب به عنوان یک استاندارد بینالمللی شناخته میشود. این روش یک معیار مناسب برای بررسی ریزسختی مواد است. هنگام نیاز به تعیین دقیق سختی یک لایه نازک یا منطقه جوش، مهندسان به سراغ آزمایشگاه متالوژی میروند تا با دقت بالا این کار را انجام دهند.

میکرو سختیسنجی

میکرو سختیسنجی، که اغلب با نامهای ویکرز میکرو یا نوپ شناخته میشود، از همان اصول سختیسنجی ویکرز یا نوپ استفاده میکند، اما با نیروهای اعمالی بسیار کم (معمولا زیر یک کیلوگرم). این روش برای سنجش سختی نواحی بسیار کوچک قطعات، مانند پوششهای نازک، لایههای سطحی، ساختارهای جوش و دانههای منفرد در ریزساختار فلزات ضروری است. در واقع، این روش امکان سنجش دقیق خواص مکانیکی یک ناحیه میکروسکوپی را فراهم میکند و برای تعیین گرادیان سختی در سطحی که تحت عملیات حرارتی سطحی قرار گرفته است، حیاتی است.

کاربردهای کلیدی آزمون سختی سنجی قطعات در صنایع

توانایی یک ماده در مقاومت در برابر تغییر شکل، نقشی تعیین کننده در کارکرد نهایی قطعات صنعتی دارد. به همین دلیل، سختی سنجی قطعات به یکی از ستونهای اصلی مهندسی مواد و کنترل کیفیت در صنایع تبدیل شده است. این آزمایش نه تنها برای تأیید مشخصات مواد اولیه استفاده میشود، بلکه در ارزیابی عملکرد و طول عمر قطعات پس از فرایندهای تولید نیز حیاتی است. چهار کاربرد زیر، مهمترین دلایلی هستند که انجام سختیسنجی را در هر مرحله از تولید ضروری میسازند.

بررسی کیفیت مواد و کنترل ورودی

یکی از ابتداییترین کاربردهای سختیسنجی، تأیید کیفیت مواد اولیه و نیمهساخته ورودی به کارخانه است. سازندگان باید اطمینان حاصل کنند که مواد دریافتی، مشخصات مکانیکی تعیین شده در استانداردها و قراردادها را برآورده میکنند. انجام سختیسنجی سریع و منظم روی نمونههای ورودی، یک روش کمهزینه و موثر برای فیلتر کردن مواد نامرغوب قبل از شروع فرایندهای گران قیمت تولید است. این کنترل اولیه از هدر رفتن منابع در مراحل بعدی ساخت جلوگیری میکند و تضمین میکند که قطعه نهایی مطابق با نیازهای عملکردی ساخته خواهد شد.

تعیین اثر عملیات حرارتی روی قطعات

عملیات حرارتی، مانند سختکاری یا تمپر کردن، به منظور تغییر ریزساختار و بهبود خواص مکانیکی فلزات انجام میشود. آزمون سختی سنجی قطعات مهمترین ابزار برای ارزیابی موفقیتآمیز بودن این فرایندهاست. از طریق سختیسنجی میتوان عمق لایه سخت شده را اندازهگیری کرد و اطمینان یافت که قطعه به سختی هدف رسیده است. در شرکتهایی مانند سخت افزا که تخصص اصلیشان عملیات حرارتی است، آزمون سختی سنجی قطعات یک مرحله پایانی ضروری برای تایید کیفیت نهایی فرایند اجرا شده روی محصول مشتری محسوب میشود.

پیشبینی عملکرد در برابر سایش و فرسودگی

سختی یک شاخص مستقیم برای مقاومت ماده در برابر سایش است، که یکی از دلایل اصلی خرابی قطعات در محیطهای کاری سخت است. در صنایعی مانند معدن، پتروشیمی یا خودروسازی که قطعات تحت اصطکاک و تماس مداوم هستند، داشتن سطح سختی کافی ضروری است. نتایج سختیسنجی به مهندسان کمک میکند تا عمر مفید مورد انتظار قطعه را پیشبینی کنند و از بهکارگیری مواد ضعیف در شرایط پرخطر جلوگیری شود. به این ترتیب، احتمال خرابیهای زودرس و هزینههای ناشی از توقف خط تولید به حداقل میرسد.

انتخاب بهترین مواد برای ساخت ابزار

طراحی و ساخت ابزار، قالبها و قطعات مقاوم در برابر سایش بالا، نیازمند دقت فراوان در انتخاب مواد اولیه است. آزمون سختی سنجی قطعات به طراحان کمک میکند تا از میان آلیاژهای مختلف، آنهایی را انتخاب کنند که بالاترین سختی را در کنار سایر خواص مورد نیاز فراهم میکنند. همچنین، این آزمایش برای کنترل کیفی ابزارهای تولید شده و تأیید این که سختی سطحی و مغزی ابزار مطابق با الزامات طراحی است، استفاده میشود. این موضوع، بهخصوص در مورد فولادهای ابزار گرمکار و سردکار، اهمیت دوچندان پیدا میکند.

مزایا آزمون سختی سنجی قطعات

در یک نگاه کلی، سختیسنجی یک فرایند سریع و بسیار اقتصادی برای کنترل کیفیت است که مزایای متعددی را برای تولیدکنندگان و مهندسان به همراه دارد. به کمک این آزمایش میتوان در مراحل اولیه تولید، بسیاری از عیوب متالورژیکی و نواقص فرایندی را تشخیص داد و جلوی تولید قطعات معیوب در حجم بالا را گرفت. آزمون سختی سنجی قطعات نه تنها یک روش کنترلی است، بلکه دادههای ارزشمندی برای تحقیق و توسعه، بهبود ترکیب آلیاژها و بهینهسازی پارامترهای عملیات حرارتی فراهم میآورد. این دادهها کمک میکنند که طراحیهای آینده با اطمینان بیشتری انجام شوند.

مزایای سختیسنجی عبارتند از:

- سرعت بالا: زمان انجام آزمایش معمولا چند ثانیه بیشتر نیست و نتایج فورا در دسترس قرار میگیرد

- هزینه کم: در مقایسه با مدلهای کشش یا خستگی، نیاز به تجهیزات و آمادهسازی کمتری دارد

- امکان تبدیل: نتایج سختیسنجی به راحتی به دیگر خواص مکانیکی مانند استحکام تبدیل میشوند

- غیرمخرب بودن: در اکثر موارد، قطعه مورد آزمون سختی سنجی قطعات همچنان قابل استفاده است

سخت افزا؛ گام نهایی برای تضمین کیفیت فلزات

آزمون سختی سنجی قطعات یک رکن اساسی در متالورژی صنعتی است و بدون اجرای دقیق و مستمر آن، رسیدن به کیفیت پایدار و عملکرد طولانی مدت در محصولات فلزی ناممکن خواهد بود. این سنجش حیاتی، اطلاعات عمیقی درباره ریزساختار، اثر فرایندهای حرارتی و قابلیت تحمل قطعه در برابر سایش و تنشهای مختلف به ما میدهد. مجموعه سخت افزا با در اختیار داشتن متخصصین مجرب و تجهیزات پیشرفته، مرجع تخصصی ارائه خدمات مشاوره، طراحی و اجرای عملیات حرارتی در کشور است. برای دریافت مشاوره با متخصصین سخت افزا تماس بگیرید و قدمی محکم برای ارتقا کیفیت محصولات خود بردارید.

سوالات متداول

رایجترین روش سختیسنجی در کارخانهها کدام است؟

روش راکول به دلیل سرعت بالا و عدم نیاز به اندازهگیری نوری فرورفتگی، رایجترین آزمون برای کنترل کیفی در خط تولید است.

آیا سختیسنجی میتواند جایگزین آزمونهای استحکام کششی شود؟

سختیسنجی جایگزین نیست، اما به دلیل رابطه مستقیم، به کمک آن میتوان تخمین خوبی از استحکام کششی قطعه به دست آورد.

سختی بالای یک قطعه همیشه نشاندهنده کیفیت بهتر است؟

لزوما خیر. سختی بیش از حد ممکن است باعث شکنندگی قطعه شود. سختی بهینه برای هر کاربرد باید مشخص شود.