عملیات حرارتی فرآیندی حیاتی برای دستیابی به خواص مکانیکی مطلوب در قطعات فلزی است، اما چگونه میتوان از صحت انجام آن اطمینان حاصل کرد؟ پاسخ در دنیای میکروسکوپی فلزات نهفته است. خواص نهایی یک قطعه، مانند سختی، چقرمگی و مقاومت به سایش، مستقیما به ریزساختار آن بستگی دارد. آزمون میکرو سنجی قطعات ابزاری قدرتمند است که به ما اجازه میدهد به این دنیای پنهان نفوذ کرده و کیفیت فرآیند را بهطور دقیق ارزیابی کنیم. این آزمون تنها راه برای تایید علمی این است که آیا تحولات فازی مورد نظر بهدرستی رخ دادهاند یا خیر. در ادامه، با تجهیزات و مزایای آزمون میکرو سنجی قطعات آشنا میشوید.

آزمون میکرو سنجی قطعات چیست؟

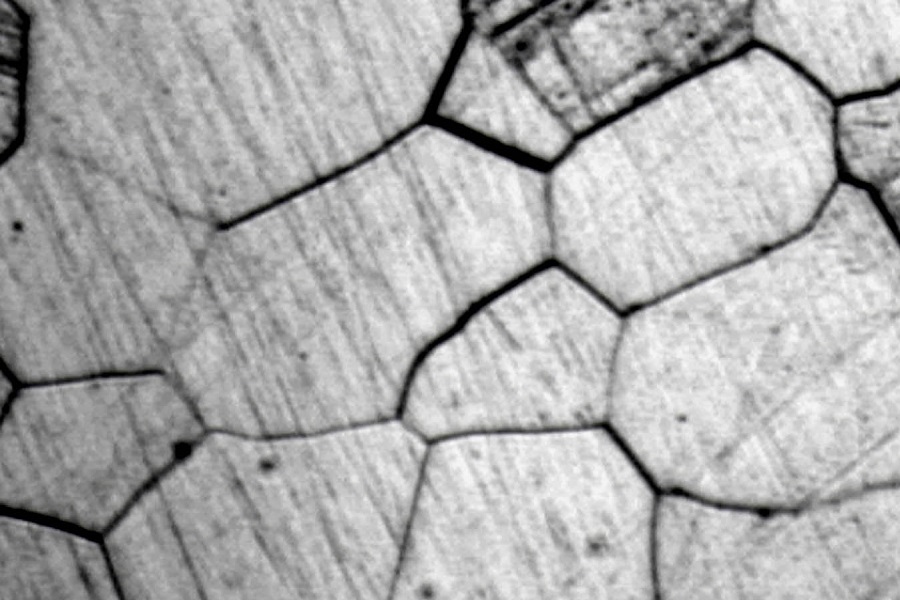

تست میکرو سنجی قطعات شامل مجموعهای از تکنیکها برای آمادهسازی و بررسی ریزساختار مواد مهندسی، بهویژه فلزات است. این فرآیند با برش نمونهای از قطعه، نصب آن در یک ماده پلیمری (مانت) و سپس سنگزنی و پولیش سطح آن تا رسیدن به سطحی کاملا صاف و آینهای آغاز میشود. در نهایت، با استفاده از یک محلول شیمیایی (اچانت)، مرزدانهها و فازهای مختلف آشکار میشوند. این نمونه آمادهشده سپس زیر میکروسکوپهای تخصصی قرار میگیرد تا اطلاعاتی حیاتی در مورد کیفیت مواد و فرآیندهای انجامشده روی آن، مانند عملیات حرارتی، بهدست آید.

مجموعه سخت افزا با درک این واقعیت که کیفیت نهایی محصول در مقیاس میکرون تعیین میشود، آزمایشگاه متالورژی و میکروسنجی پیشرفتهای را در قلب فرآیندهای تولیدی و عملیات حرارتی خود جای داده است. این آزمایشگاه صرفا یک واحد بازرسی نیست، بلکه یک مرکز تحلیل و بهینهسازی است که با تجهیزات مدرن، به مهندسان ما این امکان را میدهد که تاثیر دقیق پارامترهای فرآیند بر ریزساختار قطعات را مشاهده و کنترل کنند. در ادامه با برخی از تجهیزات کلیدی در این زمینه آشنا میشوید.

میکروسکوپ نوری (OM)؛ دیدهبان ریزساختار فلزات

میکروسکوپ نوری (OM)، اولین و اساسیترین ابزار برای مشاهده ریزساختار فلزات است. پس از آمادهسازی و اچ کردن نمونه، میکروسکوپ نوری جزئیات کلیدی مانند اندازه دانه، فازهای مختلف متالورژیکی (مانند فریت، پرلیت، بینایت و مارتنزیت)، توزیع و شکل آخالهای غیرفلزی و همچنین عمق لایه سختشده در فرآیندهایی مانند کربورایزینگ یا نیتراسیون را بهوضوح نشان میدهد. این اطلاعات برای ارزیابی اولیه کیفیت عملیات حرارتی ضروری هستند.

میکروسکوپ الکترونی روبشی (SEM) برای نگاهی عمیقتر به جزئیات

هنگامی که میکروسکوپ نوری به محدودیتهای بزرگنمایی و قدرت تفکیک خود میرسد، SEM وارد عمل میشود. این ابزار برای مطالعه مورفولوژی دقیق فازها، شناسایی رسوبات بسیار ریز (مانند کاربیدهای آلیاژی که بر مقاومت به سایش تاثیر میگذارند) و بررسی سطح شکست قطعات (در تحلیل شکست یا Failure Analysis) برای یافتن علت اصلی خرابی ایدهآل است. علاوهبراین، با قابلیت آنالیز شیمیایی نقطهای (EDS/EDX)، میتوان ترکیب عناصر در نواحی میکروسکوپی را نیز تعیین کرد.

آزمون میکروسختیسنجی برای بررسی کیفیت مکانیکی

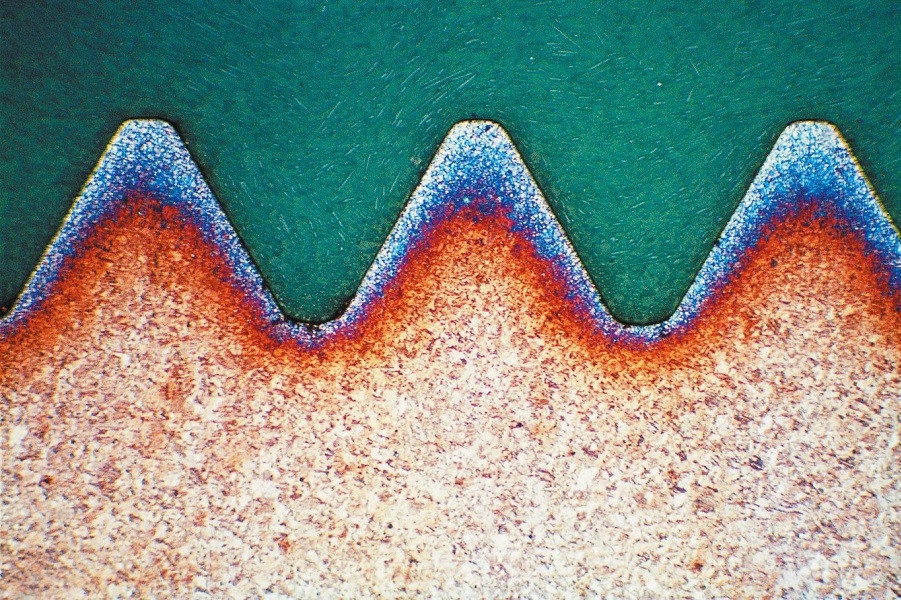

تست میکروسختیسنجی، مکملی ضروری برای تحلیلهای میکروسکوپی است و امکان اندازهگیری کمی و دقیق سختی را در مقیاس میکرو فراهم میکند. برخلاف سختیسنجی ماکرو (راکول یا برینل) که یک سختی میانگین از سطح بزرگ را ارائه میدهد، میکروسختیسنجی میتواند سختی فازهای منفرد (مثلا سختی فاز مارتنزیت در مقابل فاز فریت)، پروفیل تغییرات سختی در لایههای سطحی سختشده و سختی پوششهای نازک را با دقت بالا اندازهگیری کند.

آزمون میکرو سنجی قطعات در چهار مرحله عملیات حرارتی

عملیات حرارتی یک فرآیند چندمرحلهای است که هر گام آن تاثیری حیاتی بر ریزساختار نهایی دارد. کنترل کیفیت در این مراحل بدون نگاه به درون ماده امکانپذیر نیست. آزمون میکرو سنجی قطعات بهعنوان چشم مسلح مهندسان عمل میکند و به آنها اجازه میدهد تا در هر فاز، از صحت تحولات متالورژیکی اطمینان حاصل کنند. از تشکیل آستنیت در مرحله گرمایش تا ایجاد ساختار نهایی در بازپخت، میکروسکوپ و میکروسختیسنج شواهدی عینی از موفقیت یا شکست فرآیند ارائه میدهند و امکان اصلاح و بهینهسازی پارامترها را برای دستیابی به بهترین نتیجه فراهم میآورند. در ادامه، کاربرد این تست برای مراحل مختلف عملیات حرارتی را بررسی میکنیم.

فاز ۱ و ۲: گرمایش (Heating) و نگهداری (Soaking)

در فازهای ۱ و ۲، هدف اصلی، تبدیل ساختار اولیه به یک فاز یکنواخت و همگن به نام آستنیت است. آزمون میکرو سنجی قطعات در این مرحله میتواند مشکلاتی مانند رشد بیش از حد دانهها (که باعث کاهش چقرمگی میشود) یا عدم انحلال کامل کاربیدها را آشکار کند. با تحلیل ریزساختار نمونههایی که در این فاز متوقف شدهاند، میتوان دما و زمان بهینه نگهداری را برای هر آلیاژ خاص تعیین کرد.

فاز ۳: سرمایش سریع (Quenching)

مرحله سرمایش سریع حیاتیترین گام برای دستیابی به سختی بالا است. هدف، سرد کردن سریع قطعه برای تبدیل آستنیت به مارتنزیت _ یک فاز بسیار سخت و سوزنیشکل _ است. تحلیل میکروسکوپی پس از کوئنچ، موفقیت این فرآیند را تایید میکند. مشاهده یک ساختار عمدتا مارتنزیتی نشاندهنده سرمایش موفق است، درحالیکه وجود فازهای نرمتر مانند فریت یا پرلیت، بیانگر سرعت ناکافی سرمایش یا سختیپذیری پایین ماده میباشد.

فاز ۴: بازپخت (Tempering)

مارتنزیت ایجاد شده در مرحله کوئنچ بسیار سخت اما شکننده است. مرحله بازپخت (گرم کردن مجدد قطعه در دمایی پایینتر) برای کاهش این شکنندگی و افزایش چقرمگی انجام میشود. در این فرآیند، ساختار مارتنزیت تغییر کرده و کاربیدهای بسیار ریزی در زمینه آن رسوب میکنند. آزمون میکرو سنجی قطعات در این مرحله، با بررسی اندازه و توزیع این کاربیدها و تغییرات ساختاری مارتنزیت، به ما نشان میدهد که آیا قطعه به ترکیب مطلوبی از سختی و چقرمگی رسیده است یا خیر. این کنترل دقیق، تضمینکننده عملکرد ایمن و قابل اعتماد قطعه در شرایط کاری واقعی است.

چرا تولید قطعه و عملیات حرارتی به تست میکرو سنجی نیاز دارد؟

صرفا تکیه بر پارامترهای کوره (دما و زمان) برای تضمین کیفیت عملیات حرارتی کافی نیست. زیرا متغیرهای پنهان زیادی مانند تفاوتهای جزئی در ترکیب شیمیایی مواد اولیه (Heat-to-Heat Variation)، بارگذاری کوره و اتمسفر آن میتوانند نتایج را به شدت تحت تاثیر قرار دهند. تست میکروسنجی قطعات تنها راه برای مشاهده مستقیم نتیجه فرآیند بر روی ماده است. این تست تایید میکند که آیا ریزساختار داخلی قطعه دقیقا همان چیزی است که برای دستیابی به خواص مکانیکی مورد نظر طراحی شده است یا خیر. برخی از مزایای این تست عبارتند از:

- اعتبارسنجی فرآیند (Process Validation): تایید میکند که دستورالعمل عملیات حرارتی برای یک قطعه خاص، باعث نتایج تکرارپذیر و مطلوب میشود

- تحلیل ریشهای شکست (Root Cause Failure Analysis): در صورت شکست یک قطعه، بررسی میکروسکوپی بهترین روش برای یافتن علت اصلی مشکل است

- تحقیق و توسعه (R&D): برای توسعه آلیاژهای جدید یا بهینهسازی سیکلهای عملیات حرارتی برای دستیابی به خواص برتر، میکروسنجی یک ابزار ضروری است

- صلاحیتسنجی تامینکنندگان (Supplier Qualification): اطمینان از اینکه مواد اولیه خریداریشده از تامینکنندگان مختلف، دارای ریزساختار استاندارد و کیفیت مورد انتظار هستند

آزمون میکرو سنجی برای تولید چه قطعاتی کاربرد دارد؟

تست میکرو سنجی برای هر قطعه فلزی که عملکرد آن به خواص مکانیکی ویژهای وابسته است، حیاتی میباشد. در صنایع خودروسازی، برای قطعاتی مانند چرخدندهها، میللنگ، شاتون و اجزای سیستم تعلیق که تحت بارهای دینامیکی و خستگی شدید قرار دارند، ضروری است. در صنعت ابزارسازی، کیفیت لبه برنده ابزارهای برش، قالبهای پرس و سنبهها مستقیما به ریزساختار سختشده آنها بستگی دارد. همچنین در تولید بلبرینگها و رولبرینگها، کنترل دقیق ریزساختار برای دستیابی به حداکثر مقاومت به سایش و عمر خستگی، بدون تست میکروسنجی غیرممکن است.

برخی از کاربردهای دیگر این تست عبارتند از:

- صنعت هوافضا: قطعات موتور جت (توربین و کمپرسور)، ارابه فرود و اتصالات سازهای

- صنعت پزشکی: ایمپلنتهای ارتوپدی (مانند مفاصل مصنوعی) و ابزارهای جراحی

- صنعت نفت و گاز: قطعات شیرآلات صنعتی، تجهیزات حفاری و لولههای تحت فشار بالا

- صنعت دفاعی: اجزای سلاح، قطعات زرهی و سامانههای انتقال قدرت در خودروهای نظامی

- اتصالات و جوشکاری: بازرسی کیفیت منطقه جوش و ناحیه متاثر از حرارت (HAZ)

رویکرد یکپارچه سخت افزا؛ از تولید تا تحلیل

در مجموعه سخت افزا، ما به یکپارچگی فرآیندها باور داریم. آزمایشگاه متالورژی ما یک جزیره جداگانه برای بازرسی نهایی نیست، بلکه بخشی جداییناپذیر از چرخه تولید و کنترل کیفیت است. ما همچنین خدمات آزمایشگاهی را به تولیدکنندگان ارائه میدهیم تا از عملکرد و فرایندهای حرارتی در مجموعه خود نیز اطمینان داشته باشند.

مزایای استفاده از خدمات آزمایشگاه متالورژی مجموعه سخت افزا عبارتند از:

- گزارشهای تحلیلی و یکپارچه: نتایج تستها صرفا یک سری عدد و تصویر نیستند، بلکه همراه با تحلیل تخصصی مهندسان متالورژی ارائه میشوند که ارتباط مستقیم بین ریزساختار و عملکرد قطعه را تشریح میکنند

- سرعت و پاسخگویی بالا: بهدلیل قرارگیری آزمایشگاه در کنار واحدهای تولیدی، فرآیند نمونهبرداری، آمادهسازی و تحلیل در کمترین زمان ممکن انجام میشود که به کاهش زمان توقف و تسریع در تصمیمگیری کمک میکند

- مشاوره برای بهینهسازی فرآیند: ما نهتنها مشکلات را شناسایی میکنیم، بلکه راهحلهای عملی برای بهبود فرآیندهای عملیات حرارتی یا انتخاب مواد به مشتریان خود ارائه میدهیم

- کاهش هزینههای بلندمدت: با شناسایی مشکلات کیفی در مراحل اولیه، از تولید انبوه قطعات معیوب و هزینههای گزاف ناشی از فراخوانی محصول (Recall) یا شکست در حین کار جلوگیری میشود

تضمین کیفیت با آزمون میکرو سنجی قطعات در سخت افزا

هدف از تمام فرآیندهای پیچیده عملیات حرارتی، دستیابی به یک نتیجه قابل اعتماد و تکرارپذیر است. تست میکروسنجی در مجموعه سخت افزا، پلی است بین تئوری متالورژی و واقعیت صنعتی. این آزمون به ما و دیگر فعالان صنعت اطمینان میدهد که قطعات تولیدی ما نهتنها از نظر ظاهری بینقص هستند، بلکه در مقیاس میکروسکوپی دارای ساختاری مهندسیشده و بهینه برای حداکثر کارایی و طول عمر میباشند.

سوالات متداول

هدف اصلی آزمون میکرو سنجی قطعات چیست؟

هدف اصلی، بررسی و تحلیل ریزساختار داخلی مواد فلزی است تا از کیفیت فرآیندهای تولیدی مانند عملیات حرارتی و انطباق خواص نهایی قطعه با استانداردها اطمینان حاصل شود.

آیا این آزمون میکرو سنجی میتواند از شکست قطعات جلوگیری کند؟

بله، با شناسایی عیوب ریزساختاری مانند ترکهای ریز، رشد دانهها یا فازهای نامطلوب، این تست به پیشبینی و جلوگیری از شکست ناگهانی قطعات در حین سرویس کمک میکند.

آیا آزمون میکرو سنجی قطعات فقط برای فولادها کاربرد دارد؟

خیر، این تست برای طیف وسیعی از آلیاژهای فلزی از جمله آلومینیوم، تیتانیوم، مس، سوپرآلیاژها و همچنین برای بررسی کیفیت جوشکاری و پوششها مورد استفاده قرار میگیرد.